李连祥1、2 ,訾晓忠3 ,郑英杰1、2,李世霖3,扈学波2

(1 山东大学土建与水利学院 山东 济南 250061;2 山东大学基坑与深基础工程技术研究中心山东 济南 250061;3 山东同圆设计集团有限公司 山东 济南 250101) (1.1)

(1.1)|

楼号

|

1#

|

2#

|

4#

|

5#

|

7#

|

|

设计桩长(m)

|

33.8

|

35.3

|

19.9

|

30.5

|

19.4

|

|

优化后桩(m)

|

18

|

18

|

16.55

|

18

|

18.2

|

|

桩数(颗)

|

83

|

162

|

147

|

162

|

99

|

|

层号

|

岩性

|

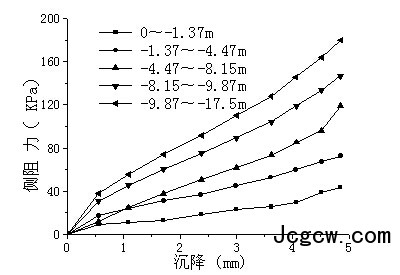

56/5#楼静载检测

|

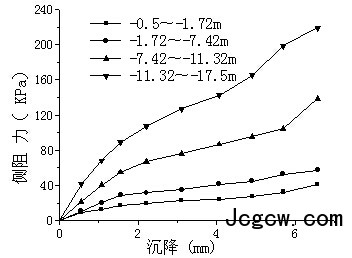

30/2#楼静载检测

|

||

|

岩土层

厚度

|

钢筋计

位置

|

岩土层

厚度

|

钢筋计

位置

|

||

|

②黄土

|

可塑~硬塑,具有中等压缩性,分布较稳定,厚度较大

|

2.22

|

-0.5

-2.22

|

1.37

|

-0.5

-1.37

|

|

③粉质粘土

|

可塑~硬塑,具有中等压缩性,分布较稳定,力学性质较好,强度较高;

|

4.35

|

-6.57

|

3.1

|

-4.47

|

|

④碎石混粉质粘土

|

碎石混粉质粘土,中密~密实,具有低等压缩性,场区内呈透镜体状分布;

|

4.0

|

-10.57

|

3.68

|

-8.15

|

|

④-1胶结砾岩

|

胶结砾岩,具有低等压缩性,场区内呈透镜体状分布

|

0

|

1.72

|

-9.87

|

|

|

⑤-1强风化白云质灰岩

|

强风化白云质灰岩,物理力学性质较差,破碎,溶洞及裂隙发育

|

6.93

|

17.5

|

7.63

|

-17.5

|

|

⑤-2中风化白云质灰岩

|

中风化白云质灰岩,物理力学性质一般,溶洞及裂隙发育

|

0

|

3.5

|

||

|

⑤-3强风化白云质灰岩

|

强风化白云质灰岩,物理力学性质较差,较破碎,溶洞及裂隙发育

|

0

|

7.3

|

||

|

⑥-1强风化角砾状泥灰岩

|

强风化角砾状泥灰岩,物理力学性质较差,溶洞及裂隙发育,发育无规则

|

12.2

|

6.2

|

||

|

⑥-2中风化角砾状泥灰岩

|

中风化角砾状泥灰岩,物理力学性质一般,溶洞及裂隙较发育,发育无规则

|

6.3

|

5.8

|

||

|

楼 号

|

1#

|

2#

|

4#

|

5#

|

7#

|

|

岩基载荷试验抽样数量

|

3

|

5

|

3

|

5

|

4

|

|

岩基载荷试验抽样基数

|

84

|

162

|

146

|

162

|

99

|

|

岩基承载力极限值(kPa)

|

5250

|

8400

|

10500

|

8400

|

7500

|

|

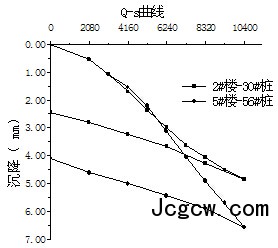

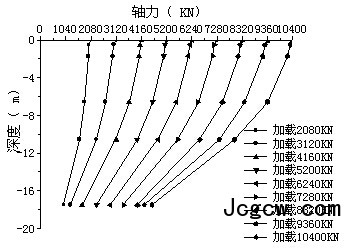

楼 号/实际桩长

|

2#/19.25m

|

5#/18.5m

|

|

试验桩号

|

30#(静载)

|

56#(静载)

|

|

最大加载量(kN)

|

10400

|

10400

|

|

总沉降量(mm)

|

4.85

|

6.58

|

|

承载力特征值(kN)

|

5200

|

5200

|

|

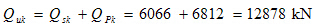

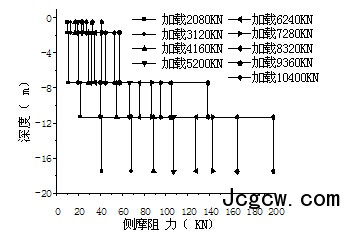

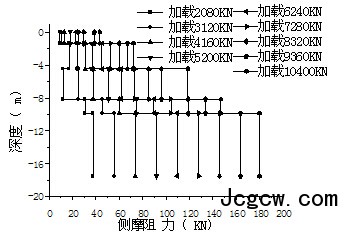

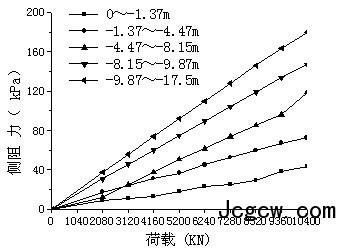

楼 号

|

桩身周围岩土层及极限侧阻力(kPa)

|

||||

|

②

黄土

|

③粉质粘土

|

④碎石混粉质粘土

|

④-1胶结砾岩

|

⑤-1强风化白云质灰岩

|

|

|

2#/30#桩

|

43.4

|

72.4

|

118.7

|

146.9

|

180.0

|

|

5#/56#桩

|

41.3

|

57.5

|

138.4

|

219.3

|

|

|

岩土勘察提供

|

20

|

50

|

100

|

120

|

130

|

.jpg)