基于AMESim的双轮铣槽机铣削装置液压系统仿真

2015-08-18

477

0

核心提示:赵伟民1,张西伟1,刘国莉2,苏金哲3(1.北石油大学,黑龙江大庆 163318;2.徐州徐工基础工程机械公司,江苏徐州 221001;3.渤海

赵伟民1,张西伟1,刘国莉2,苏金哲3

(1.北石油大学,黑龙江大庆 163318;2.徐州徐工基础工程机械公司,江苏徐州 221001;3.渤海装备辽河热采机械公司,辽宁盘锦 124209

摘要:本文介绍了双轮铣槽机铣削装置的液压系统原理,并运用 AMESim 软件建立了整个铣轮液压系统仿真模型,并根据相关参数的设计要求,设置主阀口在8种不同开度,在高、低两种负载的外界输入条件下,分析铣轮马达流量、泵口压力随时间的变化,为双轮铣槽机液压系统设计提供了参考和依据。

关键词:双轮铣槽机;铣削装置;液压系统;AMESim

1.引言

随着地下连续墙在基础建设中的广泛应用,双轮铣槽机作为地下连续墙施工设备在基础施工中槽形规则、垂直精度高、防渗性好、安全环保,特别是复杂岩层条件下施工是首选的必要设备[1]。双轮铣槽机产品的核心技术之一是液压系统的设计,因此深入研究双轮铣槽机液压系统,提高成槽施工效率,具有重要的现实意义。

2.装置的液压系统设计

铣削装置液压系统设计的要求是考虑满足铣轮铣削工作的工艺要求,即铣轮转矩和转速都能在较大范围内无级调节,并能单独正、反方向回转、功率损耗小。因此,铣削轮转矩和转速的调节,实际上是液压马达的输出转矩和转速的调节。

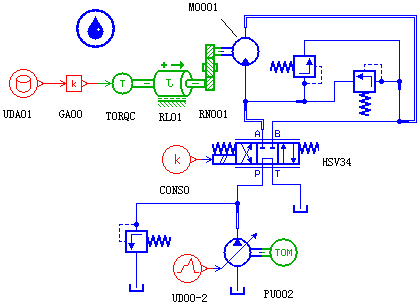

1,6,18双向变量马达;2集流阀;3,13平衡阀;4泥浆泵;5,11,16溢流阀;7,12,14变量泵;8溢流压力平衡阀;9,15多路阀;10蓄能器;17梭阀

图1铣削装置液压系统图

铣槽机在进行工作时,左右两个铣轮马达同时带动两个铣削轮工作,两个铣削轮马达采用两个主泵单独供油。其液压原理图如图1所示。由图可知,铣削轮和泥浆泵的液压系统中,主要由轴向柱塞变量泵、轴向柱塞变量马达、溢流阀、多路阀、集成阀、平衡阀、梭阀、压力补偿法和蓄能器等组成的负载敏感系统。

铣削液压系统中采用三个变量泵分别为两个铣削轮和泥浆泵供油,变量泵7为左侧铣削轮供油,变量泵12为泥浆泵供油,变量泵14为右铣削轮供油。进行铣削工作时,液压变量马达1、18的进油腔和变量泵7、14的排油腔相通,可通过调节溢流阀5、16的开启压力来调节系统的工作压力。

泥浆泵液压系统,变量泵12提供的高压油经溢流压力控制阀8,直接流入泥浆泵马达6。安装在马达外侧的单向阀并联在马达进出油路上,当泥浆泵不供油时可实现平稳制动。通过改变变量泵12的流量来改变通过泥浆泵马达6的流量,即改变泥浆泵马达6的转速,从而改变泥浆泵6的流量。变量泵12提供的高压油经过8溢流压力平衡阀直接流入泥浆泵马达6。泥浆泵马达同时又并联一个单向阀,可实现泥浆泵马达的平稳制动和在泥浆泵供油充足或不工作时,流入泥浆泵的油液流向集成阀2为其他系统补油或供油。

3.于AMESim铣削装置的液压仿真系统建立

根据铣削轮液压系统原理和系统内各元件的动态方程,建立铣削轮液压系统模型。利用AMESim 软件中的机械、液压、信号控制以及HCD四个库,建立起铣削液压系统的AMESim仿真模型[2]。

两个铣削轮采用单独油泵独立供油,主油路独立,故只对单个铣削轮液压系统进行建模,根据图1铣削轮液压系统的原理图,在AMESim仿真软件草图模式下建立系统的模型,其仿真模型如图2所示。

图2 单个铣轮AMESim仿真模型

4.系统的仿真分析

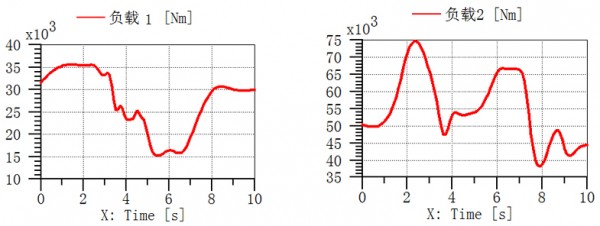

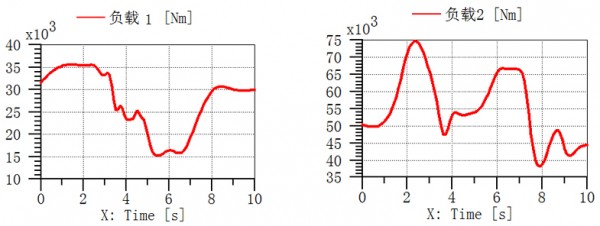

在外负载条件相同的情况下,设定泵的排量最大,改变控制换向阀阀芯开度的信号大小,改变马达的流量,如图3分析对比重载和轻载两种工况,对系统产生的影响。负载1变化范围为0-35kN.m,负载2的变化范围为35-75kN.m,设定系统仿真时间为10s。

换向阀输入信号CONSO具体数值如表1所示。输入的为电信号,该信号在除以40,得到一个在-1和1之间的数值,即表示阀口开度,极值表示阀口全开,正负号表示阀芯所在的位置。

图3 负载随时间变化曲线图

表1 CONSO数据

|

序号

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

阀体开度

|

0.125

|

0.25

|

0.375

|

0.5

|

0.625

|

0.75

|

0.875

|

1

|

|

输入数据

|

5

|

10

|

15

|

20

|

25

|

30

|

35

|

40

|

4.1 负载1仿真

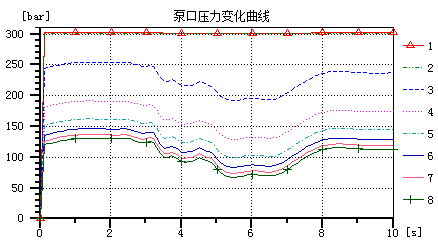

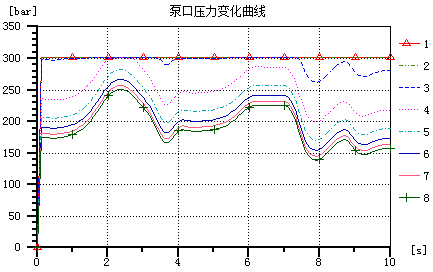

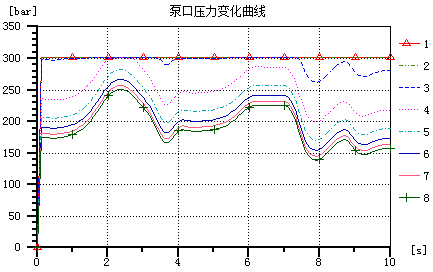

发动机开始启动的瞬间,泵受到很大的冲击,此时泵的出口压力迅速增加如图4所示,受到负载的冲击,泵口压力也在波动,由此说明系统中泵的响应速度快。阀口开度在12.5%和25%时,即曲线1和曲线2,系统压力达到设定的系统压力300bar,当压力超过300bar时,溢流阀打开,开始泄油,保证系统压力不高于300bar。而阀口开度在100%时,即曲线8,系统压力不超过250bar。

图4泵口压力随时间变化仿真曲线

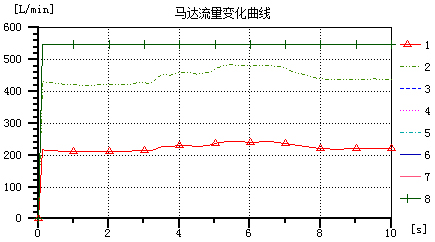

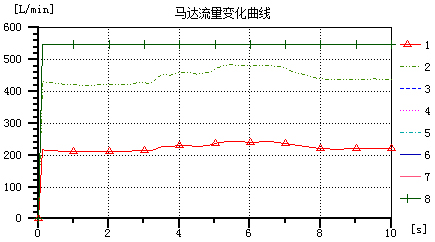

马达流量只有在阀芯开口为12.5%和25%时,流量发生小范围波动,当阀芯开口逐渐增加,马达流量一致达到最大,接近546L/min,相当于泵的流量,说明泵的流量损耗极少,发动机功率的利用率高。

图5 马达流量随时间变化仿真曲线(3~8接近重合)

4.2 负载2仿真

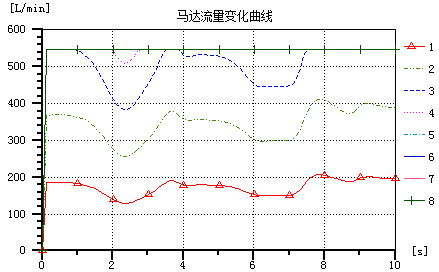

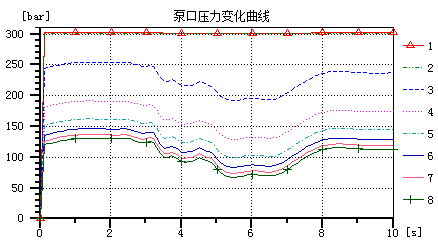

发动机开始启动的瞬间,泵受到很大的冲击,此时泵的出口压力迅速增加,受到负载的影响,泵口压力也在波动[3]。阀口开度在12.5%、25%、37.5%时,达到设定的系统压力300bar,当压力超过300bar时,系统溢流阀打开,开始泄油,起到保护系统的作用。而阀口开度在100%时,系统压力不超过250bar。由图6泵口压力随时间变化仿真曲线可以看出,在阀芯开口较小时,对泵的冲击较大,泵长时间工作在这种环境下,会影响泵的寿命[4]。

图6泵口压力随时间变化仿真曲线

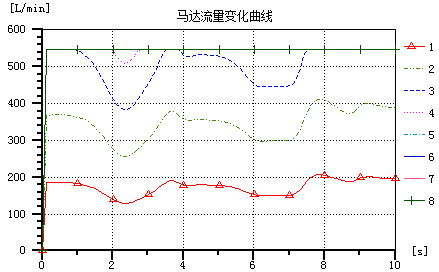

由图7 马达流量随时间变化仿真曲线可以看出,阀芯开口在12.5%、25%时,马达流量远小于泵的流量,泵的排量除供给马达外还有一部分直接流回油箱,造成能量的浪费[5]。

图7马达流量随时间变化仿真曲线

由在高、低两种负载的外界输入条件下,确定系统压力300bar,仿真时间10s,对比主阀口在八种不同开度,铣轮马达流量、泵口压力随时间的变化进行分析可知,铣削轮装置液压系统采用“变量泵-变量马达”的调速方式,可实现铣削轮的转速控制、扭矩控制,实现功率大和功率变化范围宽,转速调节范围广的要求,同时可提高功率利用率。

参考文献:

[1] ERIC S Lindquist, John Morgan, Roberto A. Lopez. Co

nstruction of two microtunnel access shafts using the utter soil mix (csm)method in the san joaquin delta, California. Proceedings of the 35th Annud Co

nference on Deep Foundations. 2010.

[2] 王春华,苏陈,张璐薇,赵伟民. 基于AMESim软件对双轮铣槽机起升系统的仿真分析[J]. 机械研究与应用. 2014(02).

[3] 郭凤, 张鑫, 赵伟民. 基于AMESim的双轮铣槽机软管随动系统模拟分析[J] . 机械研究与应用. 2014(02).

[4] 关丽杰, 刘会来, 郜云波. 基于AMESim软件对双轮铣槽机铣削头模拟分析[J]. 机械研究与应用. 2014(03).

[5] 赵伟民,支跃. 基于AMESim软件的双轮铣槽机纠偏机构液压系统分析[J]. 价值工程.2014(17):37-39.