TAR12型液压锚杆钻机进给机构设计

2014-12-30

615

0

核心提示:李洪伍 吕后仓 庞恩敬

(北京南车时代机车车辆机械有限公司;北京 102249)

摘 要:进给机构设计是液压锚杆钻机研发过程中

李洪伍 吕后仓 庞恩敬

(北京南车时代机车车辆机械有限公司;北京 102249)

摘 要:进给机构设计是液压锚杆钻机研发过程中的重要环节,本文对进给机构进行了分析设计,并运用ANSYS Workbench软件对桅杆部分进行了有限元计算,结果表明,桅杆的强度、变形符合设计要求,进给机构设计合理。

关键词:锚杆钻机;进给机构;有限元计算

锚杆钻机作为岩土锚固工程的关键设备,在深基坑支护、边坡支护、隧道注浆钻孔、地源地热钻孔、高压旋喷等方面具有广阔的应用前景。目前国产锚杆钻机功能少、扭矩小、适用性低,而进口钻机虽然性能好,但价格昂贵。锚杆钻机作为桩工机械的新宠越来越受到用户的认可,南车北京时代率先研制成功TAR12型多功能液压锚杆钻机,具备液压履带行走、液压冲击回转、大扭矩的特点。能适应各种岩土锚固工程施工需要,其性能接近国外先进钻机,且具有高性价比。锚杆钻机进给起拔机构作为液压锚杆钻机的关键组成系统,起到向掘进面提供钻压及起拔钻具的关键作用。其性能参数及结构稳定性直接关系到整机性能的发挥。本文主要对锚杆钻机进给机构及桅杆强度刚度进行分析研究。

1 整机简介

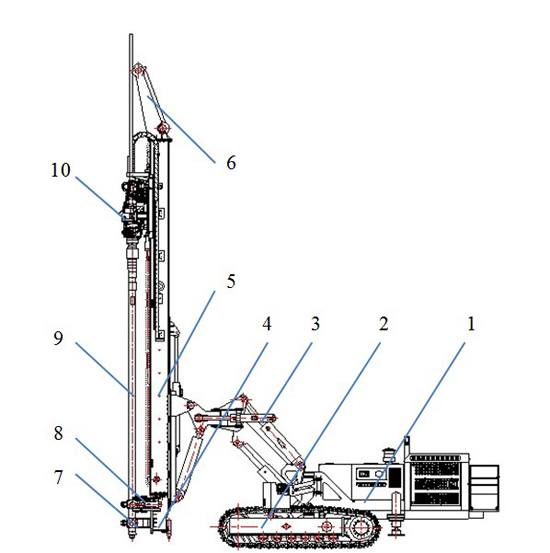

TAR12型锚杆钻机示意图如图1所示。整机由履带式行走机构、上车平台、变幅变角机构、钻桅和动力头组成。摆动式履带底盘上安装一组自适应油缸,可调节上车平台相对于下车的角度,使得钻机在不平整地面施工时通过自身调节使钻机重心处于最佳位置;多根油缸控制的变幅变角机构增强了钻机的灵活性,可实现钻进系统的多方位旋转或倾斜,保证了钻机在各种工况下均能施工,极大地提高了钻机对施工环境的适应性。钻桅是钻机重要的工作装置,由上桅杆、中桅杆、下桅杆、动钳、静钳、动力头小车组成,集成了加压进给、提升、动力头滑移、钻具固定卸扣等功能,保证了施工作业的稳定性;具备回转冲击功能的动力头最大扭矩达12.7KN·m,可以完成回转跟管钻进、潜孔锤跟管钻进、偏心钻进等施工方案。

1—上车平台;2—履带式行走机构;3—变幅机构;4—下桅杆;5—中桅杆;

6—上桅杆;7—静钳装置;8—动钳装置;9—钻具;10—动力头

图1 TAR12型多功能液压锚杆钻机结构图

2 进给机构

进给机构安装于中桅杆,是锚杆钻机主要部件之一,其性能好坏直接影响整机的技术性能和施工质量。设计进给机构要具备以下两个主要功能:

a.加压动力头。钻头在掘进的过程中,由于岩石具有弹性,岩石在钻具切入、破碎之前会先产生弹性应力状态,这被称为回弹现象。回弹会导致钻头与岩石脱离,所以为了使岩石与钻头保持良好的接触,需要给钻具施加一定的轴向力,同时轴向加压也有利于钻刃破碎岩石,从而实现高效成孔。施加在动力头的压力过大容易引起钻具弯曲、钻进阻力过大、钻刃磨损加剧等不良后果;压力过小不能保证合理的切削破坏,钻进速度缓慢。加压力的大小需要综合岩土性质、钻孔深度、钻进速度等因素。

b.提升钻具。起拔钻具和减压钻进时都需要提升钻具。起拔钻具时,进给机构要克服钻具与岩土之间的摩擦力、钻杆和动力头的自重。一般地,钻孔深度越大,需要的起拔力也越大。减压钻进主要针对软土层施工,即钻进需要的加压力小于钻杆和动力头自重沿轴向的分力。这时,为了更好地成孔,需要给动力头施加提升力。

进给机构多采用机械进给机构和液压进给机构。机械进给机构依靠传统的机械传动装置对动力头施加运动所需要的力,其优点是结构简单、价格低廉、维修方便,缺点是劳动强度大、扩展功能少、可靠性较低。液压进给机构目前比较常用,它是依靠油液压力能驱动液压件对动力头做功,相较于机械进给机构,其优点是可以对动力头的运动进行无级调速,通过对油液压力的实时监测了解工况,功能较多更加方便施工操作;缺点是价格较高、结构较复杂、维修难度较大。

2.1 进给机构参数

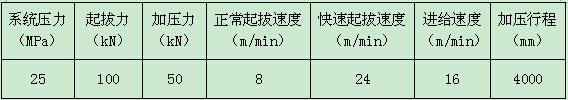

进给机构的主要参数是衡量钻机钻进及起拔性能的重要指标,根据设计要求,进给机构主要参数拟定如表1所示。

表1 TAR12锚杆钻机进给机构技术参数

2.2 进给机构方案

本机针对进给机构设计了三种方案,分别是“液压马达-链条”进给机构、“油缸-链条”倍速进给机构和“齿轮-齿条”进给机构。

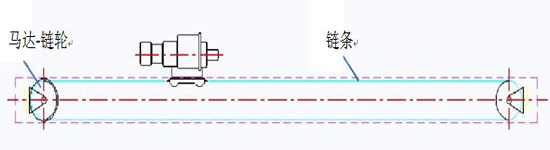

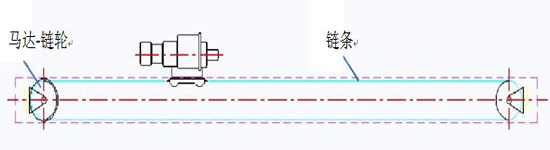

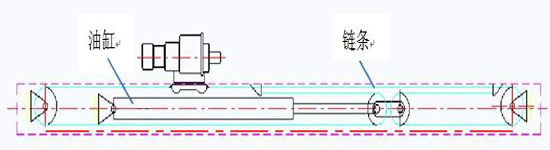

a. “液压马达-链条”进给机构。如图2所示,链条与动力头小车形成闭合的回路,链条拉动小车在进给梁上滑动,液压马达通过减速机将转矩传递给链轮。马达正转则动力头小车前进,实现加压钻进;马达反转则动力头小车后退,实现钻杆起拔;进给力与起拔力相等。其优点是:在设计过程中,进给行程不受限制,且结构比较简单。

图2 “液压马达-链条”进给机构方案图

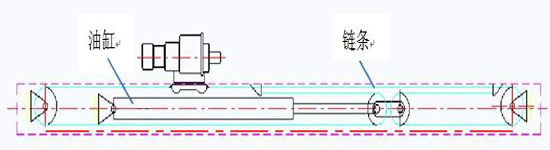

b. “油缸-链条”倍速进给机构。如图3所示,油缸缸筒固定在桅杆上,缸杆推动滑轮组小车直线运动,两根链条通过一定的缠绕方式和固定方式使得动力头能够上下运动。 相对于普通的液压缸进给机构来说,它能够让动力头的运动行程和速度达到油缸的两倍,这样的倍速进给机构设计有效地提高了钻进效率。其缺点为滑轮的数量多、结构复杂;优点是成本较低。

图3 “油缸-链条” 倍速进给机构方案图

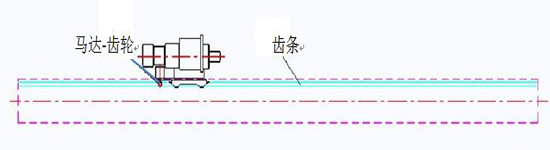

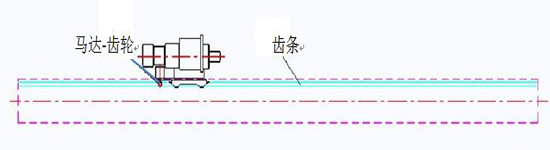

c. “齿轮-齿条”进给机构。如图4所示,低速大扭矩马达固定在动力头滑架上,并通过齿轮与固定在钻桅上的齿条啮合,马达正转则动力头前进,马达反转则动力头后退,且进给力与起拔力相同。该方案优点是行程不受限制,进给力和起拔力较大,但成本较高。

图4 “齿轮-齿条”进给机构方案图

考虑到该型号钻机的实际进给、起拔力需求及经济型,TAR12型液压锚杆钻机最终选择“油缸-链条”倍速进给机构作为设计方案。

2.3 进给机构设计

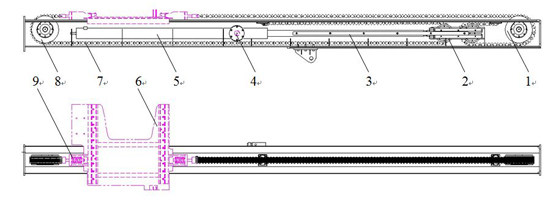

“油缸-链条”倍速进给机构设计如图5所示。链条的缠绕方式为:起拔链条一端连接动力头,另一端绕过定滑轮和动滑轮后固定在桅杆上;钻进链条与起拔链条的缠绕方式相同。加压钻进时,高压液压油进入油缸有杆腔,缸杆缩回,钻进链条拉动动力头前进,起拔链条作跟随运动,动力头位移为油缸位移的两倍;起拔钻杆时,高压液压油进入油缸无杆腔,缸杆伸出,起拔链条受力,动力头后退。

1、8—静滑轮;2—动滑轮小车;3—滑道;4—法兰;

5—油缸;6—动力头小车;7—链条;9—张紧装置

图5 “油缸-链条”倍速进给机构设计图

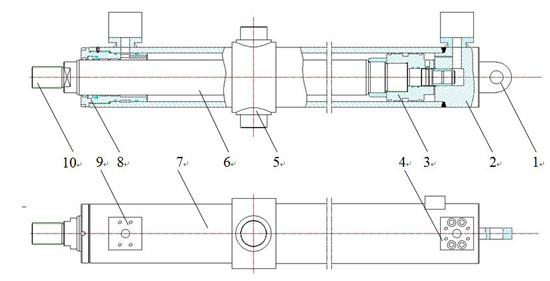

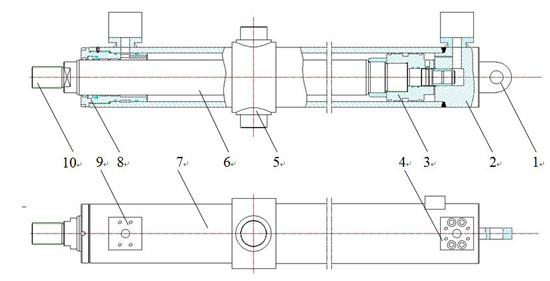

加压油缸设计如图6所示。缸杆杆头设计成螺柱可以有效避免缸杆的转动对链条传动的影响。油缸固定端设计在缸筒的前部,安装距相比两端固定方式减小了2 m,这能在很大程度上增强油缸的工作稳定性。

1—安装吊环;2—油缸后端盖;3—活塞;4、9—油路块;5—油缸连接轴;

6—缸杆;7—缸筒;8—油缸前端盖;10—螺柱连接头

图6 加压油缸结构设计图

油缸参数为:缸径D=110 mm;杆径d=80 mm;活塞行程L=2000 mm。

钻机进给力理论计算公式:

通过计算可得,即进给压力理论最大值可达51.5 kN。

钻机起拔力理论计算公式:

通过计算可得,即机构起拔力理论最大值可达110 kN。

可以看出,机构的进给力和起拔力达到了设计要求。

3 桅杆有限元分析

中桅杆总成主要由中桅杆箱梁、进给油缸、动滑轮组、定滑轮、板链组成。从结构和受力来看,较大应力容易集中在进给油缸安装孔、静滑轮安装孔、板链固定端、动力头小车滑道等地方。对中桅杆进行有限元分析有利于研究“油缸-链条”倍速进给机构的设计合理性,同时也有利于了解桅杆在极限工况下的应力应变情况,有助于后期的优化改进。

3.1 工况及对应边界条件

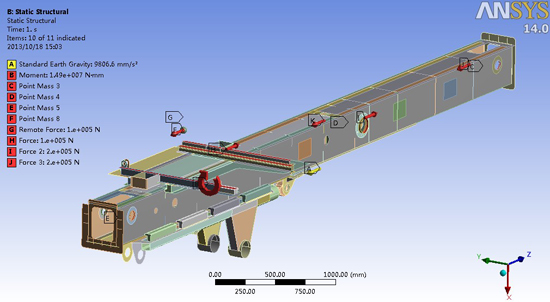

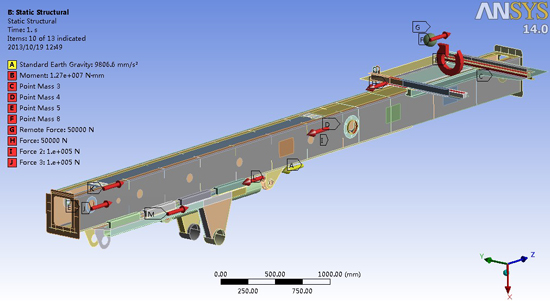

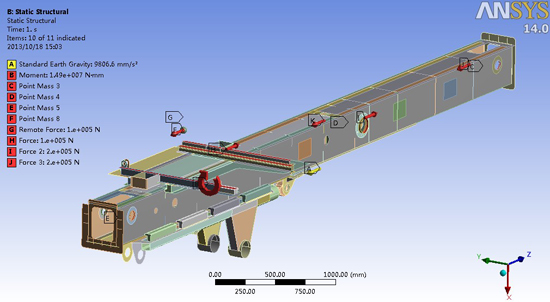

(1)加压钻进工况有限元计算

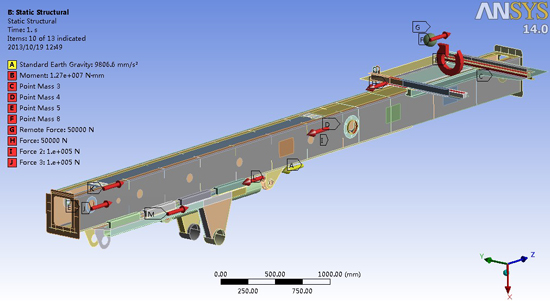

在这种工况,动力头处于上限位处,钻杆对动力头的支反力为50 KN,动力头施加的扭矩达到12.7 KN·m。加压钻进加载如图9所示。

图9 加压钻进加载示意图

(2)钻具起拔工况

在这种工况,动力头处于下限位处,钻杆对动力头的支反力为100 KN,动力头施加的扭矩达到14.9 KN·m。钻具起拔工况加载如图12所示。

图12 钻具起拔工况加载示意图

3.2分析与计算结果

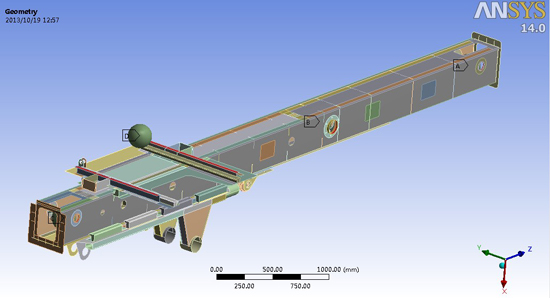

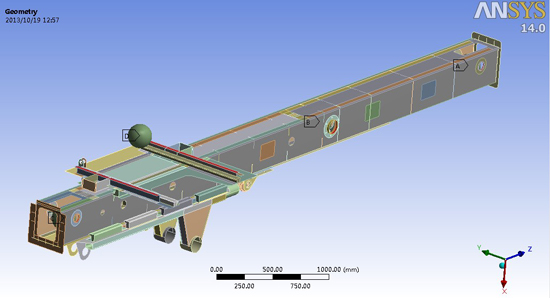

(1) 几何模型

中桅杆几何模型如图7所示。动力头、滑轮、动滑轮小车等均以质点简化,忽略焊缝、小孔等对分析计算影响微小的部位。

图7 中桅杆几何模型图

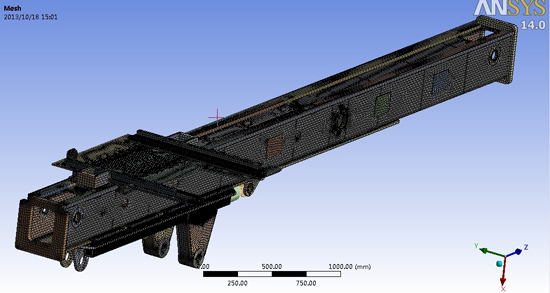

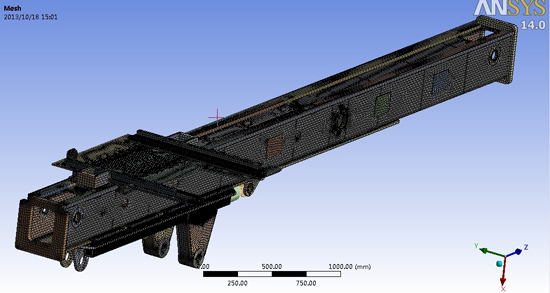

几何模型采用自动网格划分,模型共生成123125个节点,124771个单元。结构的网格划分如图8所示。

图8 中桅杆网格划分示意图

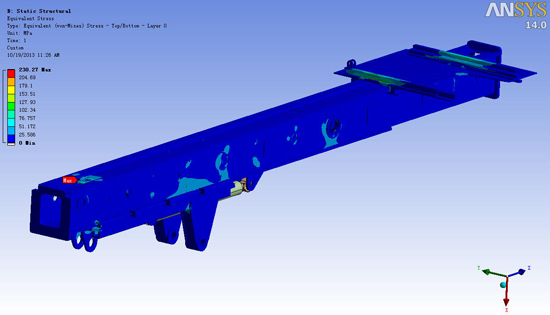

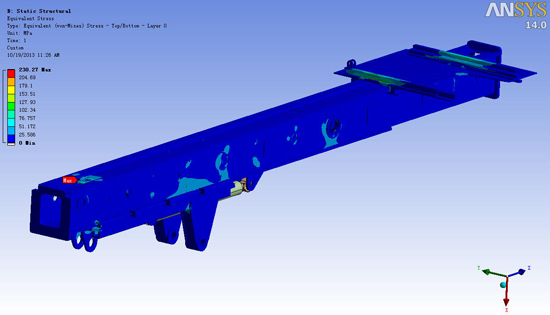

(2) 加压钻进工况分析结果

加压钻进工况应力分布云图如图10所示。最大应力在链条-桅杆上板连接处,为230.27MPa,材料强度安全系数=345/230.27=1.5,达到了设计要求。

图10 加压钻进工况应力分布云图

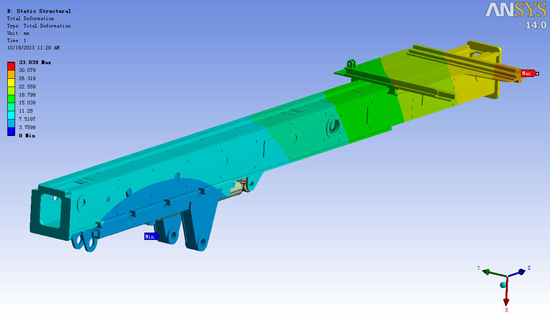

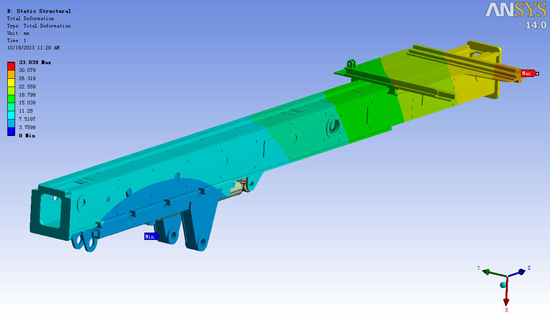

加压钻进工况变形分布云图如图11所示。最大变形为33.84mm,位于动力头小车滑道末端。中桅杆全长约6700mm,故最大变形量约为5‰,非常微小,满足刚度要求。

图11 加压钻进工况变形分布云图

(3) 钻具起拔工况分析结果

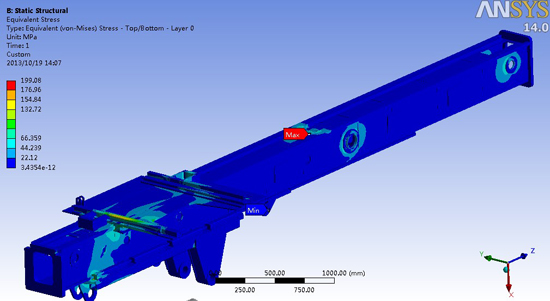

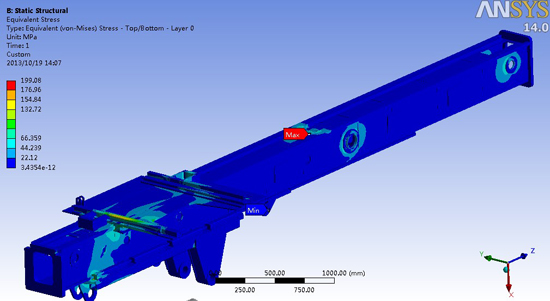

钻具起拔工况应力分布云图如图13所示。最大应力在链条-桅杆上板连接处,为199.08MPa,材料强度安全系数=345/199.08=1.7>1.5,达到了设计要求。

图13 钻具起拔工况应力分布云图

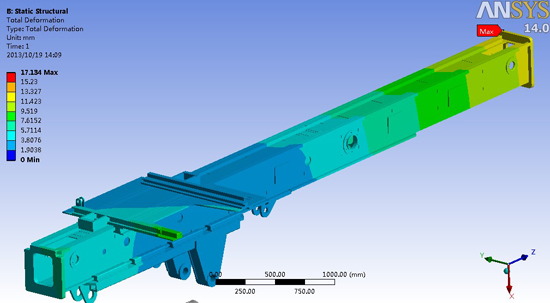

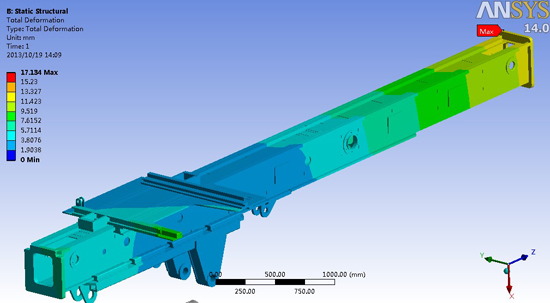

钻具起拔工况变形分布云图如14所示。最大变形为17.13mm,位于中桅杆与上桅杆连接处。中桅杆全长约6700mm,故最大变形量约为3‰,非常微小,满足刚度要求。

图14 钻具起拔工况变形分布云图

(1) 设计了3种进给机构方案,综合各种因素后选择“油缸-链条”倍速进给机构为设计方案,设计结果达到了功能要求。

(2) 利用有限元软件对中桅杆结构进行了强度刚度校核,结果表明,进给机构布置合理,中桅杆应力变形合格。

参考文献:

成大先.机械设计手册(第5版)[M].北京:化学工业出版社,2007.