一种新型地下连续墙施工设备TRD-D工法机

2014-12-31

1043

0

核心提示:张鹏 吴阎松

(上海工程机械厂有限公司,上海 200072)

摘要:TRD-D 工法机是适用于地下深层水泥土搅拌等厚连续墙工法施工专用

张鹏 吴阎松

(上海工程机械厂有限公司,上海 200072)

摘要:TRD-D 工法机是适用于地下深层水泥土搅拌等厚连续墙工法施工专用设备,具有工作稳定性好、性能可靠、操作便捷和相对施工成本低等技术特点,符合地下施工发展趋势。

关键词:TRD 工法;水泥土搅拌连续墙;切割箱;切割刀;横向切削;倾斜仪

一、TRD工法概述

TRD工法(Trench cutting Re-mixing Deep wall method)通常叫做“地下深层水泥土搅拌等厚连续墙工法”,与目前传统的单轴或多轴钻机(SMW工法)所形成的柱列式水泥土搅拌连续墙不同。TRD工法由专业设备——TRD工法机来实现,将装配有切割刀具传动链条的方形箱体(切割箱体)插入地下,然后进行横向推进成槽,同时刀具链条进行循环切割搅拌,并从前端切削箱体头部向原地基中喷射水泥浆和高压气体,使得原地基中的土壤与注入的水泥浆进行充分的混合搅拌,最终形成等厚的、无缝搭接的水泥土搅拌连续墙。

最早在日本作为临时性的支护墙或防渗墙,广泛地被应用于地铁车站、基坑围护、垃圾填埋场、污染源的密封隔断、护岸、液状化对策等多种用途中,上世纪九十年代在日本已规模施工,据不完全统计,至2013年,已完成施工工程约500多项,总墙体表面积约为300万m2。TRD工法可以在直径小于100mm的卵砾石和单轴抗压强度≤5MPa的极软岩中施工,在一般的砂土地基中也可进行大深度防渗墙的施工,最大施工深度业绩达到61m。自2009年该工法引进中国后实施了约20多个成功案例。

二、设备技术背景

2009年,中国施工单位从日本引进了2台2000年生产的二手TRD设备,其底盘形式为履带起重机底盘,施工作业能力明显下降,维修频率较高,不仅施工成本较高,而且存在售后服务周期过长的问题,无法保证项目的施工进度,并存在被埋钻的风险。随着TRD工法在国内的成功应用,也得到了工程设计单位和施工单位的广泛认可,TRD工法在中国逐渐得以推广使用,同时也积累的丰富的施工经验,逐步走向规范化、市场化。

上海工程机械厂有限公司自2008年起始终研究TRD施工技术和TRD施工设备,2009年曾引进了TRD施工设备——立式铣槽搅拌机(TCM),进行了大量的施工试验和技术研究,为开发TRD新型设备积累和总结的大量TRD工法设备应用经验。2012年底,完全自主研发的国产TRD-D工法机应运而生,如今已经形成批量生产。

三、TRD-D型工法机结构及原理

TRD-D工法机施工墙体宽度为550mm~900mm,施工深度61m,结构紧凑应用性强。完全自主知识产权,申报多项专利,并通过了上海市高新技术成果转化项目(A类)。

图3-1 TRD-D工法机

1-立柱 2-门架 3-斜撑 4-驱动部 5-驾驶室 6-动力柜 7-步履主机(包括步履、主平台、支腿) 8-切割箱 9-切削刀 10-液压系统 11-电气系统 12-注浆系统 13-传动链

驱动部驱动装有切削刀的传动链在切割箱上循环运动,通过切削刀具运动,产生对土壤的切削能力。通过立柱上的油缸将驱动部和切割箱向下推动,将具有切削能力的切割箱插入土壤,并不断续接切割箱、传动链,直至切割箱插入到施工设计标高。然后做横向切削。通过门架上、下横移油缸推动立柱在门架上运动,实现横向切削土壤。在驱动部带动链条循环运动,同时通过切割箱体内的浆管注入水泥浆和高压空气,通过链条和切削刀的回转运动,在深度方向上将注入水泥浆液与各层土全方位搅拌、混合,使之成为在地下浇筑的质量均匀的连续墙体。完成一段墙体(长度约1沿米)后,步履主机向前移位,进行下一段延伸,由此实现连续墙体施工。

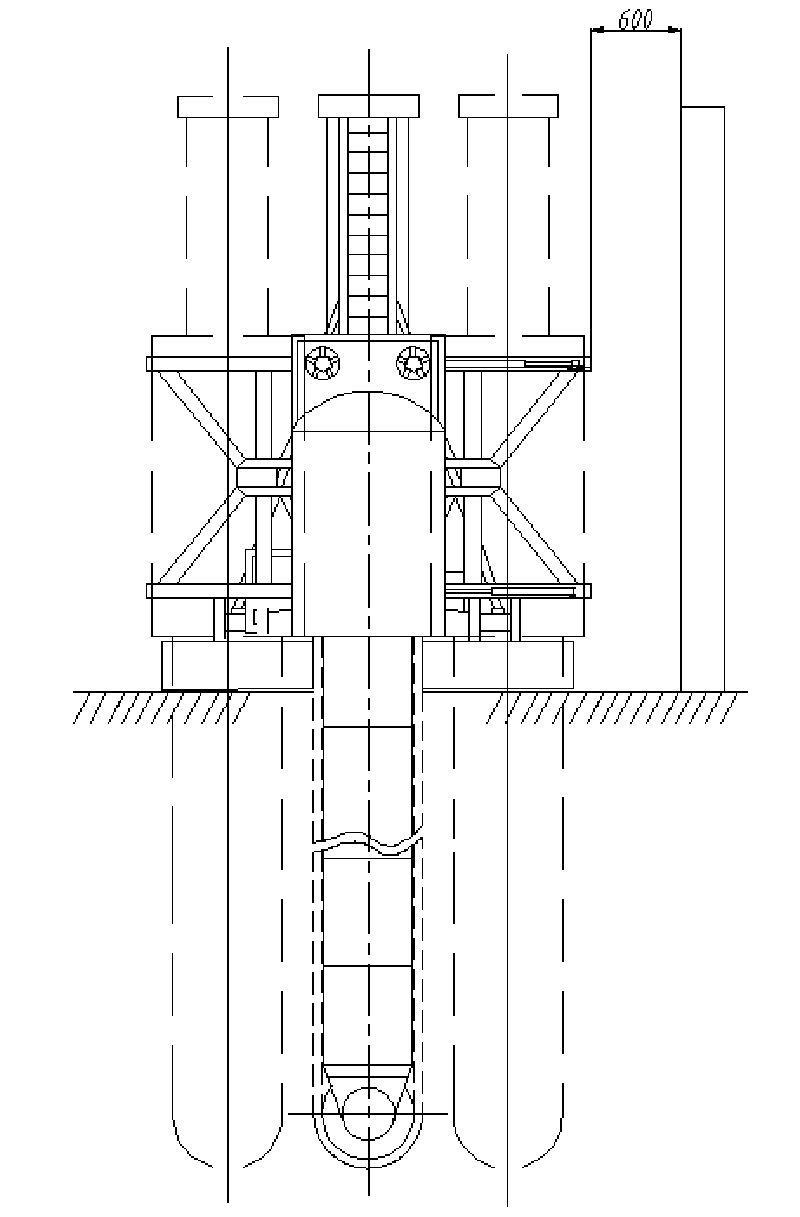

图3-2 切割箱下钻过程

四、各机构技术特点

1、步履式底盘

步履式底盘由前后横船、左右纵船共四个步履组成。主平台通过八只支腿油缸支撑在步履上,在传统桩架底盘的基础上,强化了支腿油缸运动的精确度和同步度,支持联动和点动两种动作模式,可灵活应对不平整的场地施工行走。步履行程长度按照施工步长和工位设计,以提高机动性和施工效率。前、后横船采用独特机构,将切削的反作用力通过主平台直接传递到横向步履上,保护支腿油缸免受横向推力而损坏。

2、动力系统

动力系统采用柴油机及电动机双动力配置。主动力液压系统由柴油机提供动力,用于驱动TRD-D工法机的切削机构,副动力液压系统由电动机提供,用于驱动工作动作及行走机构运行。同时配备了双动力切换系统,可以实现油→电、电→油的双向动力切换,可以应对突发事故,以防万一,在夜间墙体养生时,可用副动力驱动切削机构低速运转,防止切割箱被泥土抱死,既节省能源又降低噪声污染。

3、驱动部

驱动部分选用进口液压马达,由主动力柜供油驱动,经减速机和驱动轮,以低速大扭矩的形式带动切削机构工作。根据深层切削时切割箱的受力原理,进行了实验和技术分析,为达到切削能力和保护机构安全进行合理化设计,保证切削进给推力,对切削机构进给时垂直和倾角运动智能控制,又可灵活性调整,大大提升了工作效率。门架上设计的移位机构可供驱动部移位切割,使其横向位移范围覆盖整个机身两侧边缘,能够靠进围墙极限施工。

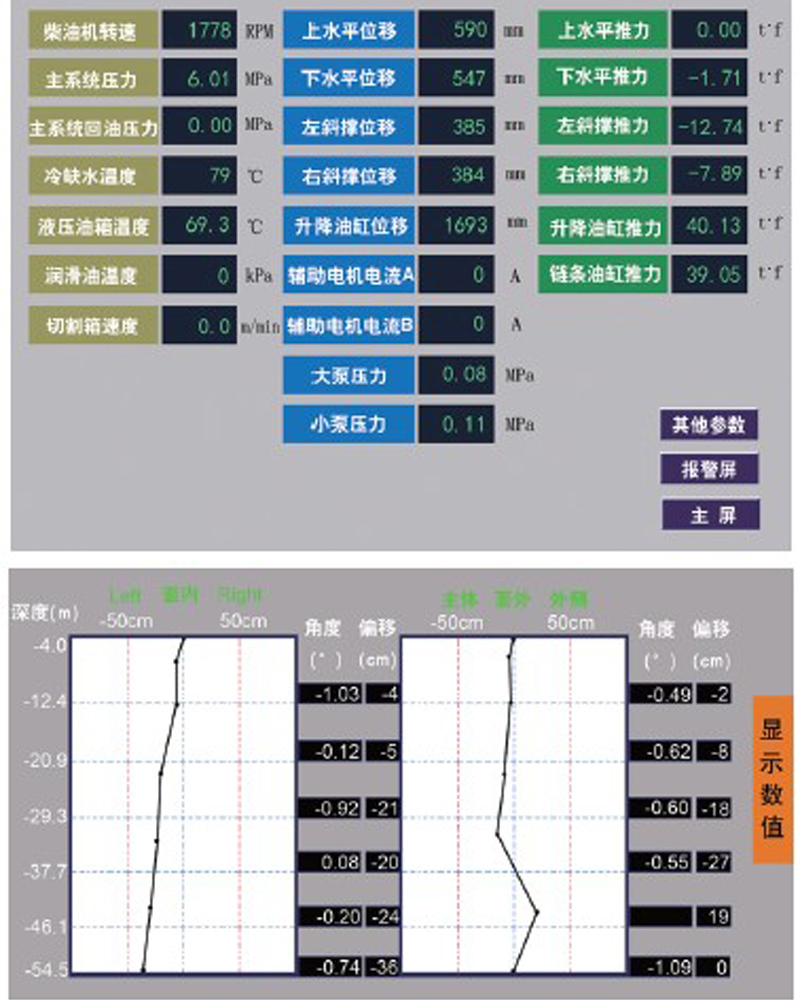

4、电气系统

主要工作机构均有智能监测元件,监控和反馈机构工作状态,通过控制器和触控式显示器来实时检测数据,指导操纵。前部切削机构可通过程序控制实现自动纠偏,保证了成墙精度,减轻了驾驶员的劳动强度。切割过载控制和保护系统,避免意外超载造成安全事故或机械损坏。

切割机构的切割箱内均匀布置着倾斜计若干,实时监控成墙角度,倾斜计内部采用了高抗震抗冲击的机芯元件,使用更可靠,数据更稳定,施工精度更准确。

5.切割箱(201310120942.9)

切割箱是切削机构的基本组成部件,有3.65m、2.42m、1.22m三种长度规格的切割箱,其中3.65m切割箱分轻型和重型两种,3.65m重型切割箱配置5节,施工时安装在最顶端,2.42m、1.22m的切割箱均为重型,用于施工深度调节之用。根据施工项目深度组合搭配使用,施工深度40m以内可选用3节重型切割箱,大于40m均要选用5节重型切割箱。端部切割箱是装有润滑系统和喷浆系统的独特箱体,头部安装有引导轮,引导传动链和切削刀的运转。切割箱内部布有2根浆管、2根气管、1根润滑油管和1根倾斜仪安装管。浆、气管用于成墙过程中的注浆喷气工艺,润滑油管则用于给前端切割箱的引导轮内部补充润滑油脂。倾斜仪安装管内均匀布置着倾斜计若干,实时监控成墙角度,切割箱连接处的管路由密封套进行连接, 分别用于各管路的密封。

图4-1 切割箱端部

6、传动链

通过采用科学的实验手段对轨链的结构进行了受力分析,对应力集中点和受力较大的部位进行了有效设计,对受力容易疲劳的锁紧节在结构、材料、工艺等方面均采用了高端技术,提高了其强度和韧性,从而大大提高了轨链整体力学性能,性能优越进口产品。

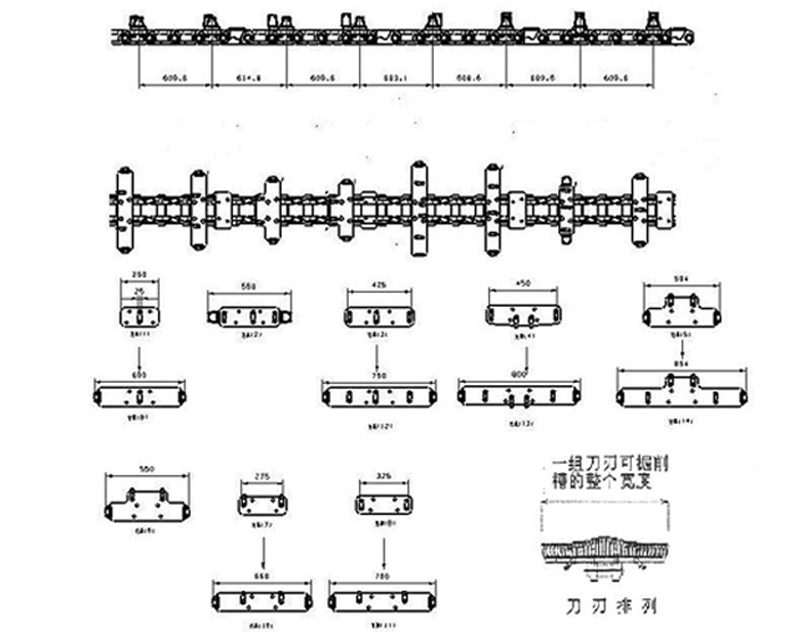

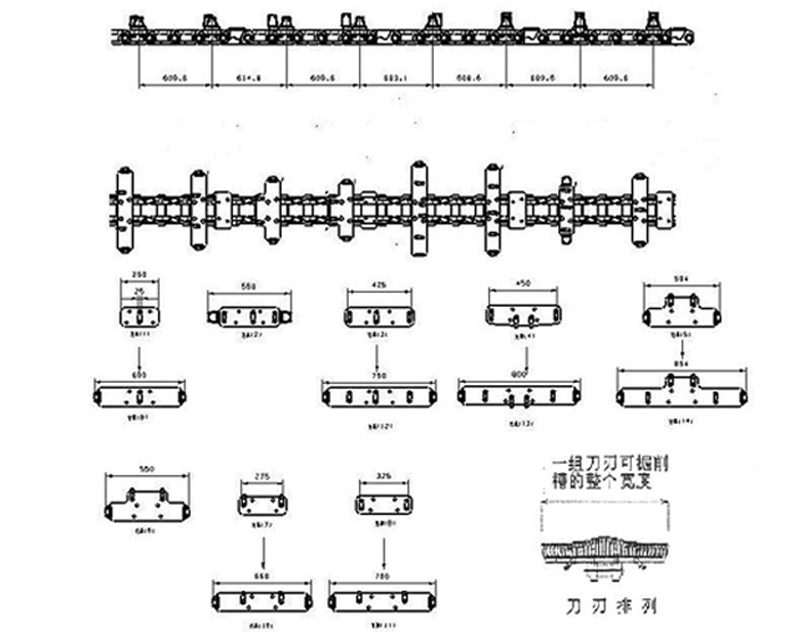

7、刀具

切削机构的刀组由十余种形式各异的刀具组成。经过科研攻关,刀具具有强度高,重量轻的特点,不仅可以应对各种地层,在安装时也更轻便高效。根据切削深度及地质,刀组采取不同的搭配方式,最终排列成每组刀具可以均匀切割整个切削宽度的状态。

图4-2 切削刀排布

图4-2 切削刀排布

其中2号刀具由于具备逆刃故作为刀组的必备刀具,不可被替代。对各种形式的切割刀申请了多项专利(专利号:ZL200930228993.8)

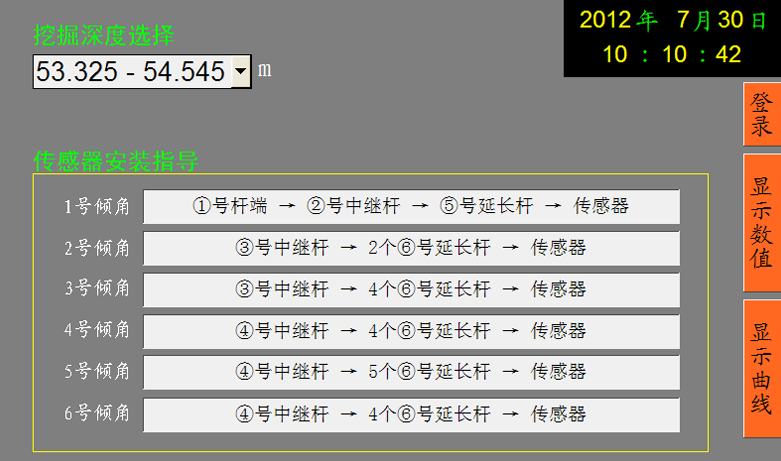

8.专用倾斜仪。(专利号: 201310171219.3)

为了实时监控切削机构的工作状态以及成墙精度,组成切削部分的各段切割箱体中,均匀布置了TRD-D工法机专用的倾斜仪若干。每支倾斜仪分为两段,分别检测X、Y轴两个方向的倾角值,通过倾斜仪上的弹性卡轮沿着方形管道插入切割箱体内部。各倾斜仪间通过连接杆连接,按施工最大深度设计6只倾斜仪同时监测切削机构在地底的实际工况。倾角检测精度高,通过换算,在显示屏上直观地显示为切割箱偏离位移量,供驾驶员及时纠偏。关于倾斜仪的深度选配方面,在屏幕内置的下拉框中可选择作业深度,根据界面上显示的倾角传感器、杆端、中继杆、延长杆的安装选配指导进行使用和操作。并且,系统内置的存储器会自动保存监控数据,以供需要时检阅。

图4-3 倾斜仪选择界面

倾斜仪的芯片采用进口高抗震型内核,检测精度高,响应速度快,能及时反馈出切削机构在地底的工作情况,避免突发性的埋钻事故。整个倾斜仪采用封闭式密封结构,通过防水接头相互连接。经实践检验,即使在泥水中长期浸泡,仍能保证正常工作。

9.引导轮可靠耐用,通用性强。(专利号:201310486993.3)

引导轮安装在切割箱体的端部,具有高硬度和高耐磨性,并且轴承和密封均具有尖端技术保证其可靠性。切削机构的引导轮由于深埋于地底数十米处,工况恶劣,为了确保其转动灵活并且经久耐用。在密封形式上采用了多层+迷宫密封形式。并且配备润滑油补油系统,通过主机平台上的润滑油泵,经由切割箱体内部的润滑油管路和配油阀组,每隔一段时间为引导轮内部补充润滑油脂,并维持引导轮内外部的压力平衡,保证其内部不受泥浆侵蚀。同时为了满足市场需求,TRD-D工法机的引导轮的具有高度互换性,可为市场上现有的进口TRD工法设备提供替换服务。

五、TRD-D工法机功能特点

1.专用步履底盘,稳定性强,移位精准。

在TRD工法使用中,步履式相对履带式底盘具备两大优势。一是稳定性优势。四只步履相对两条履带,接地面积提高了很多,加以八个支腿油缸作为支点使得平台更为稳定,不受地平状态影响,为前端切削机构的出力最大化提供了坚强的后盾。二是移位精准度。机身沿成墙方向横向行走时,机身沿前步履轨道移动,直线度能够保证,前端切削机构相对较重影响,在对桩位时四个方向均很灵活精准,大幅提高了工作效率。

2.低空作业,稳定安全。

图5-1 TRD-D工法机与三轴钻孔机比较

相比传统工法,TRD-D工法机具备施工高度低的优势,使设备整体重心下降,更加安全稳定,排除了倾覆的可能性。而拆去上部立柱后,施工高度可降至7米以内,可以胜任类似室内、高架桥下等一些限高的项目工程。

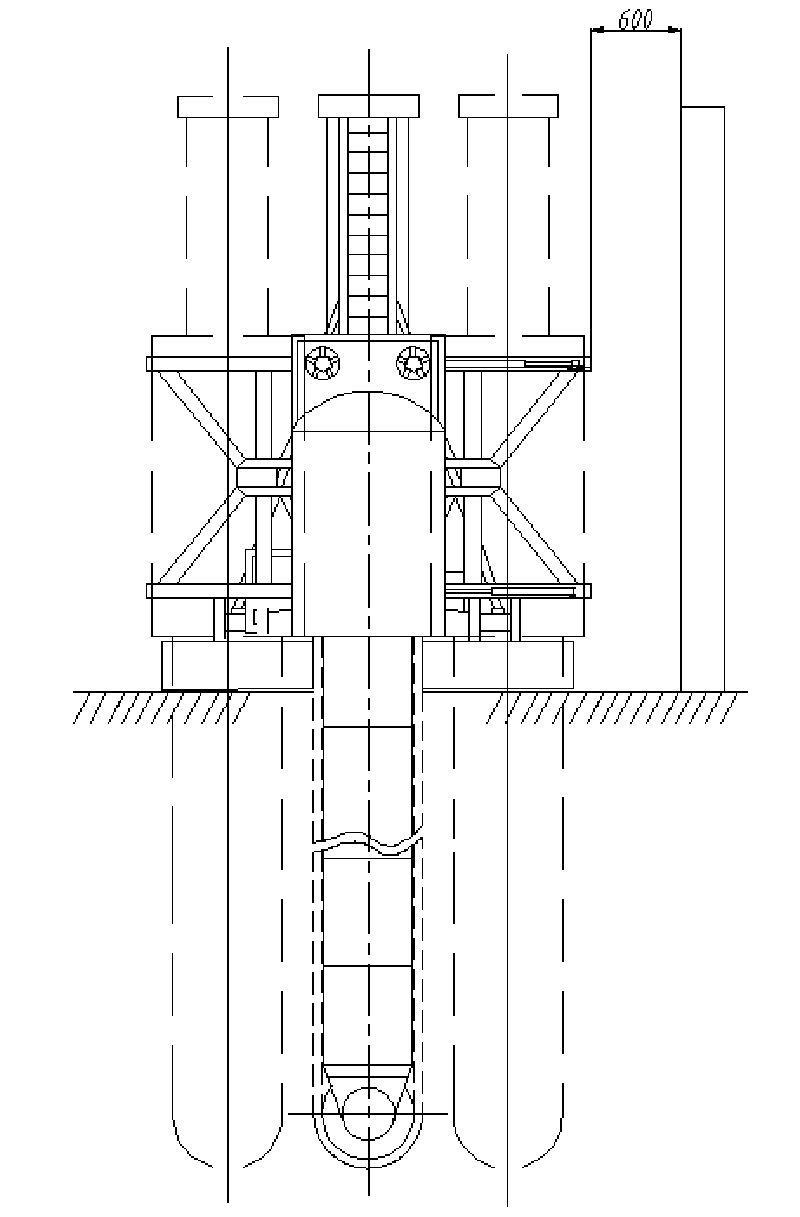

3.作业面广,不受场地外围限制。

图5-2 侧方位施工状态

图5-2 侧方位施工状态

驱动部与门架之间设有双向移位机构,根据使用需要,将横切油缸安装在不同的位置,可供驱动部移位切割,使其横向行走范围覆盖整个门架,由此能够靠墙极限施工,离墙体安全距离600mm处施工。在一些空间狭小,或者紧靠建筑物的场合,TRD-D工法机可借此优势满足其他同类设备无法达到的施工要求。

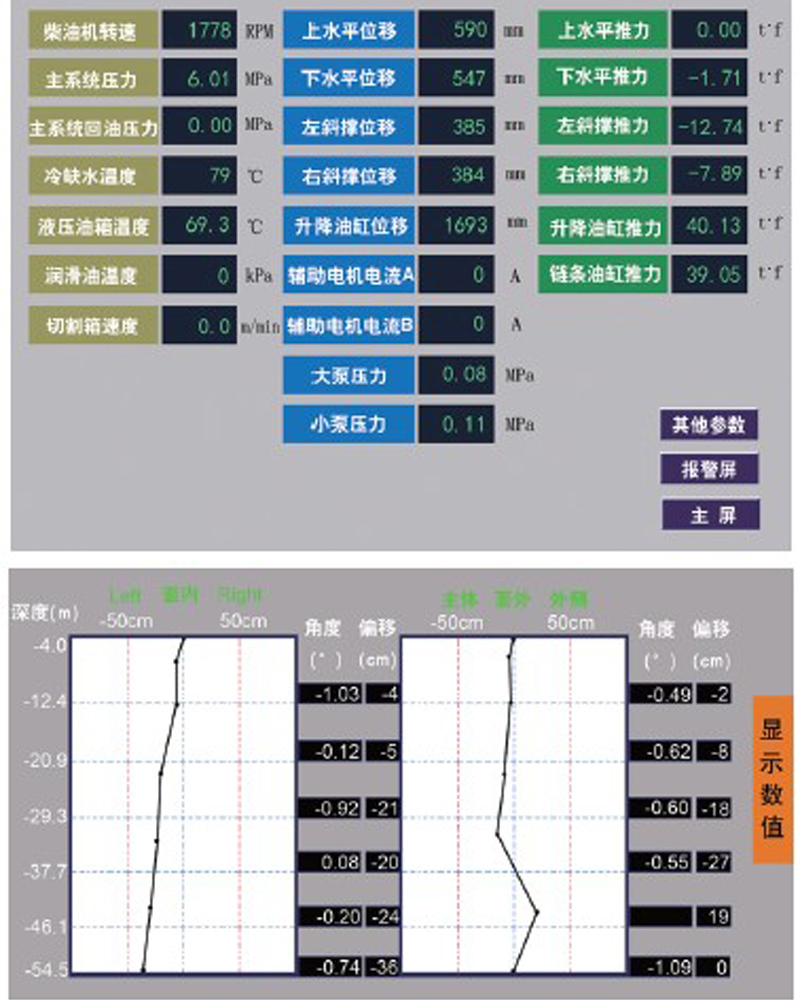

4.全智能控制,操作便捷。

图5-3 控制显示界面

图5-3 控制显示界面

驾驶员可以由驾驶室内了两个显示屏的监控数据来观察整机的工作参数。驾驶员通过其中一个显示屏对切割箱倾斜仪的设置和状态监测,指他施工操作控制。驾驶员通过另一个显示屏,对发动机、液压系统、切割速度、负载提升力、切削力等施工参数和整机工作状态监测,指导操纵。通过智能系统,自动控制垂直切削,动力超载,遇到障碍物应急处理等工作,减轻了驾驶劳动,操作轻松便捷。

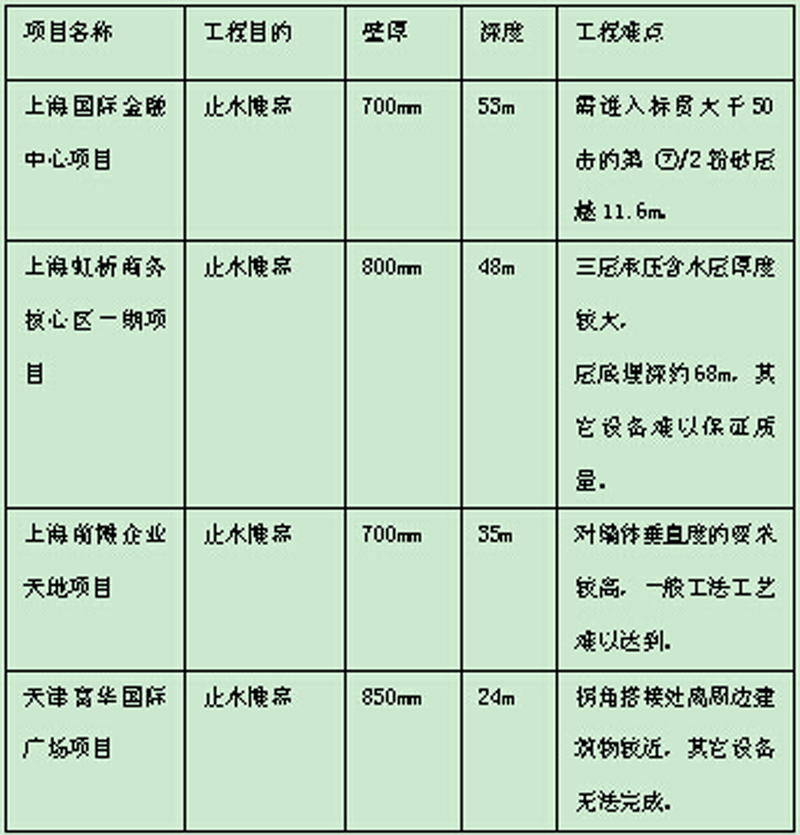

六、应用案例

TRD-D工法机自投入市场以来,完成了诸多工程施工,整机性能经受了各种地质条件的严峻考验,并获得很好的使用效果。主要重点工程及其施工特点如下表所示:

综上所述,TRD-D工法机是一种符合地下施工发展趋势,工作稳定性好,性能可靠,相对施工成本低,功能全面,并经受了工程考验的具有显著高技术特点的新型地下连续墙施工设备。

参考文献:

[1] 青井實.神戶制鋼技報,[J], 1996.46(3).

[2] TRD 工法(ソィルセメント地下連続壁工法)[J].建設の機械化,1997.

[3] 佐生新市.多自然型護岸施工機械の開発[J]. 建設の機械化,1997.

[4]建筑基坑支护技术规程(JGJ120-99)[S].