旋喷扩径螺旋挤土灌注桩

2016-05-19

256

0

核心提示:1、概述 通过高压射流和螺旋组合钻具协同成孔,旋转钻进过程中利用高喷搅拌功能在成孔的同时完成水泥土外桩,钻进至设计深度再压

1、概述

通过高压射流和螺旋组合钻具协同成孔,旋转钻进过程中利用高喷搅拌功能在成孔的同时完成水泥土外桩,钻进至设计深度再压灌混凝土,边提钻边压送混凝土同时对桩孔侧壁旋喷补浆,提钻至桩顶标高以上,再将钢筋笼植入混凝土桩体中,形成刚性水泥土一体桩。

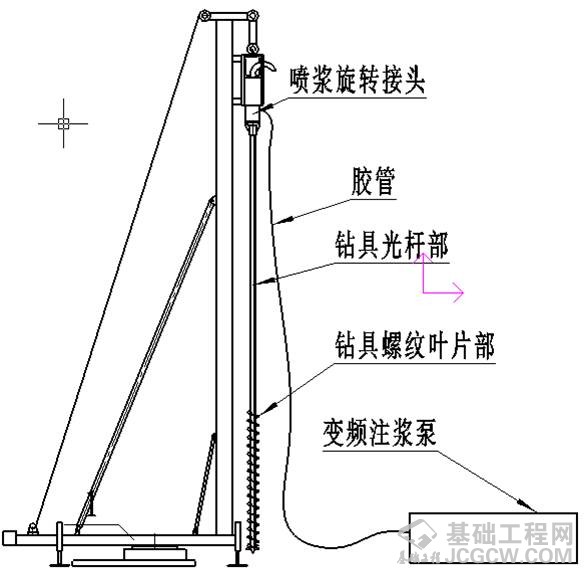

设备情况:

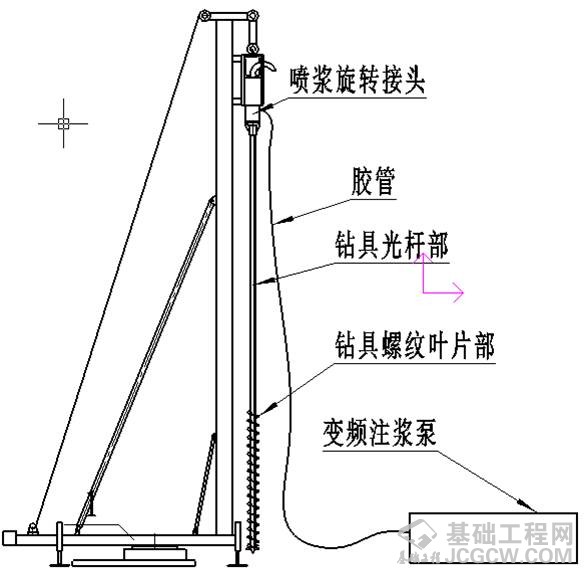

主要包括桩架、钻进和旋喷系统三部分。图示钻机,采用了北标580动力头,75KW单电机驱动,3e120变频注浆泵,功率90Kw 、压力12MPa、流量0-120升/分钟。

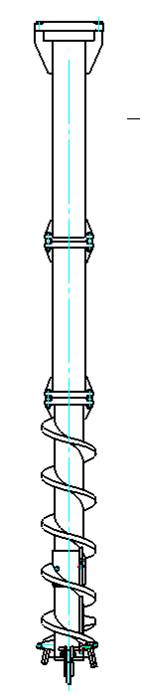

组合钻具:

组合钻具:

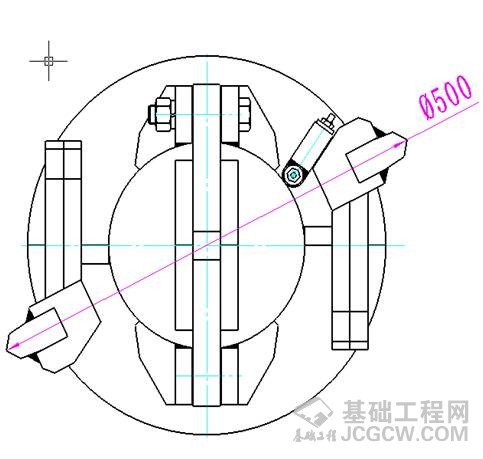

螺旋挤土钻具,外侧设侧喷和竖喷高压喷嘴,钻具外侧或外管与芯管之间设置有喷浆管,钻头部位设置有竖向喷嘴和横向喷嘴。可以进 行竖向喷浆和径向喷浆。

动力头下端设置喷浆旋转接头,再连接钻杆。

钻杆,外径Φ245mm(钻具结构最粗处Φ360mm),3米螺纹钻杆,12米光杆;钻具总长16米;

钻头,外径Φ400mm,长1米,铅头保护喷嘴处Φ500mm,带有侧喷、下喷两个喷嘴。

竖向与横向高压射流照片

2、工艺原理

旋喷扩径螺旋挤土灌注桩是利用高压旋喷竖向喷嘴形成的高压射流实现切割土体、超前乳化、冷却钻头、减小阻力;利用横向喷嘴的高压射流形成水泥土外桩等。钻进过程中,通过高压旋喷施工,水泥土外桩一次成型。钻孔至设计标高时停钻,提钻的同时通过钻门压灌混凝土,同时对钻孔侧壁旋喷补浆,提钻至设计桩顶标高后,移开钻杆将钢筋笼压入桩体。

3、工艺流程

钻机就位,对准孔位→旋喷测试→旋转钻进的同时进行高压旋喷形成水泥土外桩 → 钻至设计深度停止钻进→边提钻边用混凝土泵经由内腔向孔内泵注混凝土,同时对钻孔侧壁旋喷补浆→提钻至桩顶标高以上→移开钻杆放入钢筋笼→成桩

4、旋喷扩径螺旋挤土灌注桩特点

(1)成桩质量可靠 、性价比高

(2)扭矩小、钻进速度快

(3)单桩承载力高

(4)适用性广

(5)绿色环保、节能减排

桩端无虚土,混凝土由钻杆中心向孔内压入,材料密实,断桩与缩颈、塌孔现象少;桩孔周围土受旋喷作用,与桩结为一体,同时受螺旋挤压达到密实效果。

通过钻头前端竖向喷嘴高压喷射流,达到切割土体、超前乳化、冷却钻头、减小阻力的要求,实现了扭矩小,旋转电流低,并提升钻进速度的目的。

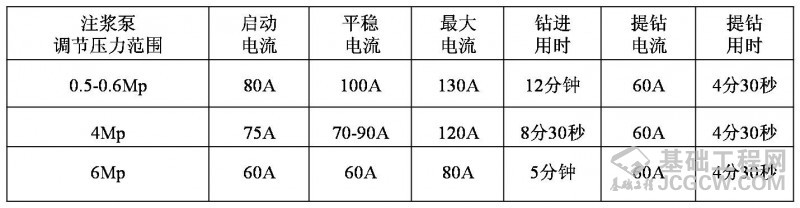

竖向喷嘴高压射流压力与钻进用时对照表

施工主要设备是经升级改造的长螺旋钻机及螺纹桩机等具有旋转功能的钻机,无需在设备上做大投入,经济性好。

(3)单桩承载力高

“纵向四扩,横向四区”使单桩承载力大大提高。

“四扩”即扩顶、扩径、扩支盘、扩大头

“四区”即混凝土芯桩区,高压旋喷浆核心固结区,旋喷水泥土固结区,高压旋喷浆液压密渗透区

高压旋喷形成的水泥土外桩和混凝土芯桩一次成型,因此水泥土外桩和芯桩为一体桩,使桩的等效直径加大,承载力大幅提高。

(4)适用性广

适用于淤泥、淤泥质土、流塑、软塑或可塑黏性土、粉土、砂土、素填土和碎石土层、风化岩,亦适用于有地下水的各类土层情况。

a、桩基础(扩径、扩支盘、扩大头)

b、复合地基(扩顶、扩径、扩支盘、扩大头)

c、抗拔桩

d、止水、支护一体桩

(5)绿色环保、节能减排

无弃土、不降水、低噪音、不扰民、施工现场较整洁。

单位承载力,混凝土用量小,单位承载力造价低。

(本文

由基础工程网摘自2016海峡两岸岩土工程/地工技术交流研讨会分会场报告,报告人:王庆伟)