钻孔灌注桩施工方案

2015-01-09

648

0

核心提示: 在机钻孔的灌注桩施工中,常需要进行泥浆护壁,下面讲一下具体施工方案:

一、配备机具与材料

1、主要机具分别有:

在钻孔灌注桩施工中,常需要进行泥浆护壁,下面讲一下具体施工方案:

一、配备机具与材料

1、主要机具分别有:螺旋钻机、混凝土搅拌车(机)、起吊设备、翻斗车、水泵、水箱、混凝土导管、套管、手推车、铁锹、胶皮管等。另外备有一泥浆池。

2、材料主要有:钢筋,其直径与级别必须符合设计要求,应有证明书及复试报告;水泥,适合用325号至425号普通硅酸盐水泥或矿渣硅酸盐水泥;石子,应为0.5至3.2cm粒径的卵石或碎石,含泥量要低于2%;中砂或粗砂,含泥量不得大于5%;粘土,塑性指数IP大于等于17的粘土; 水,普通自来水即可。可用早强剂经混凝试验确定。

二、必备作业条件

1、首先要清理施工现场,做到“三通一平”,即水通、电通、路通和场地平整。配备好的机具和材料都已准确到位。场地要经过夯实或碾压,标高一般应达到承台梁的上表标高。

2、预先制作好钢筋笼。注意检查接头焊点的对接质量以及多段对接笼体的垂直度。

3、按照工程图纸放出轴线和桩位点,并插上水平标高木橛,按程序要经过预检签字。

4、施工前应做成孔试验。先要根据钻孔位置安排好钻孔顺序,确定好钻孔机的进出路线,制定好方案,并完成技术交底。试成孔数量应不少于两根。

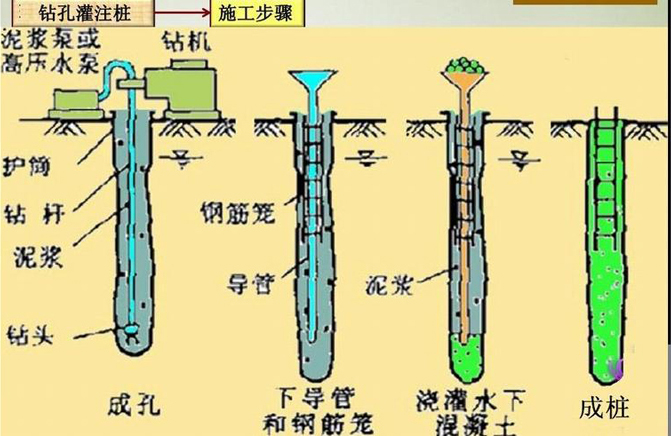

三、施工工艺流程

钻孔灌注桩的操作流程为:钻孔机就位→ 钻孔→注入泥浆→下套管→ 继续钻孔→排渣清孔→ 落放钢筋笼→射水清底→插入混凝土导管→浇筑混凝土→拔出导管→ 安插桩顶钢筋。

1、钻孔机就位:钻孔机须精确就位,保持平稳,避免发生倾斜和位移。为准确控制钻孔深度,应在机身等处安设标尺,便于在施工中进行观测和记录。

2、钻孔:注意与桩心对正,调好机架挺杆,保持垂直,开动机器开始钻进。随着出土,观测成孔深度,达到预定位置后停钻,并向孔内注入事先调制好的泥浆。

3、注入泥浆:泥浆材料一般使用优质澎润土加烧碱、聚丙稀酰胺或纤维素等配置,其配制比重应控制在1.15~1.2之间,可根据地质情况不同,及时调整,粘度控制在17~20s,砂率控制在4%以内。接着继续进钻。

4、下套管(即护筒):当钻孔深度达到5米左右时,提出钻头,即可下套管。套管内径应比钻头大100mm,套管中心点与桩孔中心线的偏差不能大于50mm。当套管下到预定位置后,将套管与孔壁之间的缝隙用粘土填实。 套管埋设的深度,在粘性土中不应小于l米,在砂土中不应小于1.5米,并应使孔内泥浆面高出地下水位1米以上。

5、继续钻孔:当按照设计要求,钻达持力层后,可再继续向下钻1米左右。在钻孔时为防止表层土壤因振动发生坍塌,不要让泥浆水位下降,并施工中经常测定泥浆的相对密度。

6、排渣清孔:在粘土和粉质粘土地层中成孔时,要注入清水,以形成原土泥浆来护壁。排渣泥浆的相对密度应控制在1.1~1.2。在砂土和厚砂层中钻孔时,泥浆相对密度应控制在1.1~1.3。在卵石层和易坍孔的土层中成孔时,泥浆的相对密度应控制在1.3~1.5。

7、落放钢筋笼:要先将砂浆垫块绑好,再放入钢筋笼。落笼时要保持垂直,对准孔槽,慢慢落入。为防止浮笼,当钢筋笼放到设计位置时,一定要马上固定。

8、射水清底:先将混凝土导管内的射水装置通过软管与高压泵相接,开动后射出来的水将孔底的沉渣激起,悬浮于泥浆之中,即完成清底。

9、插入混凝土导管:清底时已插入混凝土导管,灌注时注意放置在适合位置即可。

10、浇筑混凝土:射水清底后,应立即浇筑混凝土,间隔时间不宜超过三十分钟。槽孔内混凝土不断增高后,孔内沉渣会浮在混凝土表面,并与泥浆一同排回到贮浆槽内。注砼时导管底端应始终埋入混凝土中0.8~1.3m的位置,导管首节底管长度应大于4米。

配制混凝土时,实配强度应比设计强度高出10%~15%,混凝土的水灰比不宜大于0.6。在规定的浇筑期间内,坍落度应为16~22cm。刚刚浇筑时,为使导管下端的混凝土形成堆状,坍落度宜为14~16cm。水泥用量一般为350~400kg/m3,砂率为45%~50%。

11、拔出导管:当混凝土灌注至桩顶,上顶标高符合设计要求时,要及时拔出导管。

12、安插桩顶钢筋:桩顶插筋时一定要保证垂直,不能插偏或插斜,要有足够锚固长度和保护层。同一配合比的试块,每班不得少于1组,每根灌注桩不得少于1组。

四、质量保证及注意事项

1、为保证质量,泥浆护壁灌注桩最好不要在冬季施工。在雨天施工时,首先必须采取排水措施,以防雨水流入桩孔内,造成桩孔歪斜等问题。另外雨水易使土壤流失、松散,造成桩机移位,易发生安全事故。

2、要保证灌注桩的材料以及混凝土的强度都符合设计要求和施工规范。

3、混凝土的实际灌注量不允许小于计算的体积。

4、完成浇灌后的桩顶标高必须符合设计要求,浮浆的处理必须符合施工规范, 成孔浓度都必须达标。

5、控制好沉渣。摩擦桩的沉渣厚度不能大于300mm,端承桩的沉渣厚度不能大于100mm。

6、注意下列项目的对照检查:钢筋笼主筋间距、钢筋笼箍筋间距、钢筋笼直径、钢筋笼长度、垂直度、桩长、吊线和尺量检查。

7、对钢筋笼要采取措施防止变形。落笼后要及时固定位置,防止上浮。

8、成桩后,在土方开挖时,应采取措施,防止桩的位移和倾斜。

9、在施工全过程中,都要注意保护好现场的轴线桩,高程桩,并常校核。桩头外露出的主筋插铁要妥善保护,不得造成弯折或断失。当桩头混凝土强度没有达到5MPa时,不许碾压,以防损坏桩头。

10、成孔过程中,如发生塌孔、斜孔、弯孔、缩孔、冒浆以及地面塌陷等情况, 须立即停钻,待查明原因采取措施后,才可继续施工。

11、设定钻进速度时,应根据土层、孔径、孔深、供浆量、钻机功率等具体情况而定。

12、浇注前,导管中要设置球和塞等物隔水。浇注时,导管入砼深度不宜小于1米。施工中注意测定泥浆密度、粘度(18~22s)、含砂率(不大于4%~8%)和胶体率(不小于90%)。

13、清孔时,为保持浆面稳定,必须及时补浆。

14、为防止成桩后进行截桩或补桩作业,当混凝土浇注到桩顶附近时,应及时测量标高,以便随时停止浇注。