运营地铁隧道上方的基坑工程施工及隔振技术的应用

2015-03-10

284

0

核心提示: 摘 要:上海大中里项目工程的46#地块北部楼工程位于运营中的轨交2号线南京西路至人民广场区间隧道正上方,基坑挖土深度最深

摘 要:上海大中里项目工程的46#地块北部楼工程位于运营中的轨交2号线南京西路至人民广场区间隧道正上方,基坑挖土深度最深处达4.55 m。根据设计计算分析,若不采取特殊的设计、施工措施,施工过程中引起的隧道变形,将会严重影响地铁的安全运营。针对该情况,参建各方从设计、施工、隔震和监测等各方面进行了分析、研究和实施,既取得了良好的工程实效,又确保了地铁运营隧道的安全。

关键词:地铁隧道;基坑开挖;变形;分块开挖;CDM-CHR-BOX隔振器

1工程概况

1.1工程总体概况

上海市静安区40#和46#地块(俗称“大中里改造工程”)综合发展项目位于上海静安区繁华的南京西路商圈。一条吴江路将本工程分为南区(40#地块)和北区(46#地块)2个地块,其中40#地块紧邻轨道交通13#线南京西路站,46#地块范围内有轨道交通2号线运营区间(南京西路站至人民广场站)隧道从场地东西方向穿越。本工程拟在46#地块内、轨道交通2号线正上方建造1~3层的休闲商业广场式上盖工程,见图1。

图1 46#地块项目效果图

1.2基坑工程概况

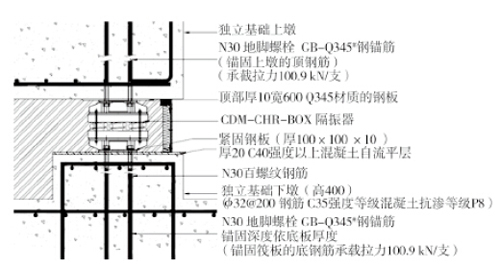

46#地块面积约4300m2,其中深基础范围(A区)基坑开挖深度3.95~4.55m,面积约3810m2,围护结构采用SMW工法桩;浅基础范围(B区)基础面积约350m2,开挖深度1.55m,基坑平面见图2。

图2 基坑平面

图2 基坑平面

1.3与轨交2号线运营隧道关系

本工程46#地块内有运营的轨道交通2号线隧道从场地东西方向穿越。区间隧道Φ6.2m,管壁厚350mm,隧道顶埋深约9.0m,基坑开挖深度为3.95~4.55m,基础底板底面距离运营隧道顶约4.45m,位于基坑下方的区间隧道长度约为100m。

2地质及水文情况

2.1工程地质情况

根据本工程勘察报告,地块60.30m深度范围内,均为第四纪松散沉积物,主要由饱和黏性土、粉性土以及砂土组成。场地为古河道切割区,第⑥层缺失,第⑤层厚度较厚,第⑦层上部受切割,层顶稍有起伏。

2.2水文及不良土质情况

场地内地下水类型主要为松散岩类孔隙水,对本工程有影响的地下水类型可分为潜水和承压水。地下水埋深一般为1.10~1.40m,上海市年平均水位埋深为0.5~0.7m,本工程设计中采用地下水位0.5m;(微)承压水主要分布于第⑤2层粉土及第⑦2层粉砂层中。由于46#地块基坑开挖深度较浅,经设计验算基坑开挖期间不需要降微承压水或承压水,仅需降潜水。场地内老建筑物基础、地下障碍物较多,对施工有一定的影响。

3工程特点及难点

3.1周边环境特殊、复杂

本工程坐落在上海著名的南京西路商业圈,场地内有运营的轨道交通2号线区间隧道(上、下行线)从东西方向穿越,且基坑底距离隧道顶仅有4.8m。场地内留有未拆除的解放前人防地下室,且分布较广,周边地下管线错综复杂,给施工带来了较多困难,增大了技术难度及风险性。

3.2隧道保护要求高

根据《上海市地铁沿线建筑施工保护地铁技术管理暂行规定》等要求,为确保运营隧道的安全运行,施工中须按如下变形控制指标进行保护。

(a)两轨道横向高差<4mm,轨向偏差和高低差最大尺度值<4mm/10m。

(b)地铁结构最终绝对沉降、隆起值和水平位移值<10mm,施工引起的地铁结构变形<0.5mm/d。变形曲线的曲率半径R≥15000m,结构相对弯曲≤1/2500,隧道收敛日变化量<2mm,结构最终收敛变化值<10mm。

(c)报警值:监测值超过日指标或总变形控制量的1/2时立即报警。

(d)隧道上方堆载不超过0.8m高土方等障碍物,严格控制堆载。

3.3基坑周边地面沉降控制要求高

根据场地周围环境的要求,基坑周边地表沉降应控制在10mm以内,管线的报警位移控制在6mm以内。由于本工程位于运营地铁隧道上方,环境保护控制的关键在于控制坑底土体隆起值,因此基坑开挖阶段坑底土体隆起值须控制在10mm内。

3.4基坑变形控制要求高

设计要求施工中须严格控制基坑变形值,控制标准为:基坑北侧墙体的水平位移≤12mm;坑外地表沉降≤10mm;坑底最大隆起≤10mm。

3.5噪声控制及监测要求高

由于地处闹市区,距离周围居民区较近,施工噪声、扬尘控制是一大难点。同时按地铁监护管理部门要求,隧道以上的基础施工只能在晚间地铁停运的时间段内施工,且须加强对施工和隧道的监测,尤其是隧道顶部和两侧的土体加固施工和桩基开挖施工,这也增加了设计、施工和监测的难度。

4设计和施工保护措施

针对以上工程难、特点及要求,本工程在前期策划及施工筹划中通过采取一系列的技术措施,以控制地铁隧道及基坑、建筑物的变形和安全。

4.1设计保护措施

在本工程的基坑评审中专家就围护设计提出了意见和建议,围护及结构设计单位按专家意见进行了技术调整。

4.1.1坑内满堂加固,控制隧道变形

A区基坑采用明挖顺作施工,围护结构采用Φ850mmSMW工法桩,内插700mm×300mm×13mm×21mm的H型钢(隔一插一),SMW工法桩桩长12m,内插型钢不拔除。A区基坑采用SMW三轴搅拌桩满堂加固,其中在轨交2号线隧道中间及两侧的加固深度均达到地铁区间隧道的底部以下6m,形成“门”式加固。坑内“门”式加固体与工程桩共同作用,以控制基坑卸载回弹变形。采用满堂加固后,基坑开挖期间不进行降水,减少抽水对土层的扰动影响。B区由于开挖深度较浅,采用1∶1的放坡开挖。

4.1.2超长钻孔灌注桩,控制建筑工后沉降

本工程横跨轨道交通2号线运营隧道,对地铁的附加沉降及附加压力控制非常严格,为控制建筑工后沉降及合理选择桩基的持力层,设计考虑采用Φ850mm钻孔灌注桩,桩基持力层选择为第⑨层,有效桩长71.10m。

4.1.3分块、限时开挖,及时浇筑、压载

考虑到地铁保护的要求,设计要求施工中先开挖施工A区(挖深3.95~4.55m),再开挖施工B区(挖深1.55m),以减少一次性开挖卸载对下卧运营隧道的影响。其中A区设计为36个分块,B区分6块(图3),要求A区底板完成并达到强度后再开挖B区,同时基坑开挖及底板施工时遵循分块、限时开挖、及时浇筑底板并压载的总原则,快速卸载再压载以控制地铁隧道的隆起变形。

图3 分块开挖平面布置

A区基坑施工要求在轨道交通2号线停运期间的6h内(23:00至次日6:00)完成各分块的土方开挖到底板浇筑等工序。利用时空效应原理,尽量缩短卸载及加载时间,严格控制基坑隆起,防止基坑下方地铁隧道变形开裂。4.1.4设置隔震系统本工程建造1层和3层的休闲商业广场,包括剧院,加之地处轨道交通2号线运营隧道正上方,在轨道交通线路运营过程中,可能会对一定范围的建筑物产生振动,考虑到地铁上方商业的特殊性,工程设计单位采用在柱下独立基础的上、下柱墩间加设高700mm的隔振层,通过设置隔振系统来减轻地铁运营时对建筑物产生的振动和噪声影响。

4.2施工技术保护措施

4.2.1地下障碍物清除保护措施

本工程地下障碍物为解放前地下人防结构,埋深近5m,下卧运营隧道较浅,仅8m多,若采取大开挖势必导致隧道上方卸载后上浮变形,且大量的振动凿除也不利隧道变形控制,施工中综合考虑各种设备的优缺点,最终选择全回转CD机进行清障,采用Φ1200m钢套管,进行“梅花桩”布置,套管到达深度后,由履带式起重机吊住CD机配套冲抓抓斗,使抓斗伸入套管内取出障碍物,清除人防底板,之后采用5%水泥土进行管道内回填施工。如此施工,共成孔755孔,变形控制稳定,无报警产生,有效地控制了周边管线、隧道的沉降变形。

4.2.2土体加固

根据Winkler地基模型理论,如果对基坑底部及隧道周边土体进行加固,可以提高土体的抗剪强度指标,增大地基土的基床系数,从而减少隧道变形。

按“门”式加固设计的要求,地基加固中地铁隧道侧按先近后远、先深后浅的原则组织施工,最贴近隧道侧的加固在地铁列车停运后实施。搅拌桩施工顺序严格采用分段“跳打施工法”,以有利于消减因在SMW注浆时所产生的对地铁隧道的挤土效应。施工中根据设计及地铁监护单位要求,在地块内隧道外侧进行SMW工法桩非原位试验,试验取3组并分别在1.5m和3m位置处布设土体测斜管,通过试验优化施工参数,以减少SMW成桩施工的挤土影响,最终试验监测数据表明,距离桩心3.0m处测孔实测数据变形峰值满足设计要求。

4.2.3钻孔灌注桩施工

本工程桩基设计143根Φ850mm、强度等级为C35的抗拔桩,有效桩长71.10m,桩端进入⑨层土,单桩承载力设计值为4200kN,并采用桩端后注浆处理。

按地铁技术审查意见“桩基必须待加固完成后施工,加固体以下单桩施工时间应严格控制在12h内。应在远离隧道的位置先进行试桩,优化施工参数,确保临近地铁的桩基施工稳定性及时间要求”。施工中,先采用普通工程钻机(GPS-10)进行钻孔灌注桩施工,经多次试桩均难以满足加固体以下12h要求,后经过多方沟通及对现有的施工工艺优化,最终采用全液压循环钻机(SP30),增加一定的措施来确保成桩时间满足地铁监护的要求。

4.2.4分区分块施工

在底板施工过程中,分区分块合理与否直接影响开挖过程中坑底的隆起程度,分块既不能过大也不能过小,过大易导致每次开挖隆起过大,分块过小易导致工期拖延,不利于快速施工。

施工中由业主牵头设计、施工和地铁监护管理部门召开专题会议,最终确定:2号线运营隧道上方范围内的底板分2个阶段实施,划分成多个3m×21m的小块分块施工,即按地铁监护的要求每个分块面积控制在90m2内,共计分了59块施工块。每一施工块必须保证隧道两侧至少各有1根灌注桩与底板可靠连接,与底板共同抗浮。平面单次挖土宽度原则上不超过3m,局部视隧道变形情况调整挖土宽度。

隧道上方土体开挖及结构施工均安排在夜间列车停运至次日凌晨列车恢复运行的时间段内进行,整个过程控制在7h(23:00至次日06:00)内完成。要求各工序间必须衔接紧密,减少工序搭接时间,为下道工序创造时间优势。施工中每块挖土、凿桩、检测时间控制在3.5h以内,铺盖3cm碎石垫层、10cmEPS板和2cm九夹模板、底板钢筋吊装(1500kN履带吊)及立模板的时间在3.5h内,验收及混凝土浇筑控制在1.5h内,施工中各工序穿插进行,总用时控制在7h内。后一幅底板钢筋与前一幅底板钢筋之间的连接的搭接段采取现场绑扎、焊接。

4.2.5施工监测

除上述措施外,对隧道进行全方位监控也是十分必要的技术保证措施。为确保运营地铁隧道的安全,施工中业主委托了第三方及地铁专业监测单位对地铁隧道尤其是轨交2号线隧道的变形进行了监测,采用自动化程度和精度较高的仪器进行即时监测,高危施工单元进行要点施工。

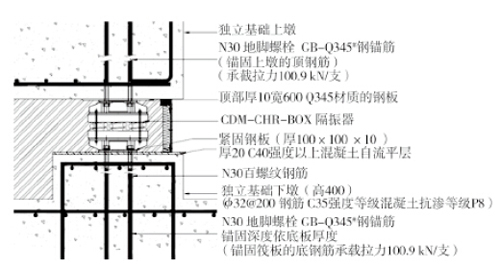

4.2.6隔振器安装本工程采用在柱下独立基础的上、下柱墩间加设700mm的隔振层,施工招标中经多方比选,最终确定采用由比利时CDM厂生产的CDM-CHR-BOX隔振器,该隔振器主要安装流程分成四部分,即前期准备、下柱墩施工、安装CDM-CHR-BOX及上柱墩施工。

(a)在分块底板筏板下柱墩基础浇筑前安装Φ30mmGD-Q345插筋,插筋向下的锚固长度及出板面的高度须满足设计要求。

(b)筏板混凝土达到设计强度后,对下柱墩进行浇筑,同时须确保锚筋的水平定位误差在3mm内,相邻2个下柱墩间的误差控制在±5mm内。

(c)待混凝土达到强度后拆模,用防水胶纸包裹钢筋螺纹部分,在四周表面铺设厚20mmC40强度以上混凝土自流平层,然后根据图纸安装CDM-CHR-BOX隔振器。

(d)CDM-CHR-BOX隔振器安装后,铺设顶部厚10mm的预制钢板,紧固后对各组弹簧的顶部10mm钢板进行水平检测,确保误差控制在±2mm内,然后进行模板施工、钢筋绑扎及上柱墩混凝土浇筑。CDM-CHR-BOX隔振器的剖面见图4。

图4 CDM-CHR-BOX隔振器剖面

图4 CDM-CHR-BOX隔振器剖面

本工程整个基坑施工过程中,按有关规定实施了第三方监测及第四方地铁安全影响专项监测。根据检测报告,上、下行线部分隆沉值及收敛值的日变量、累计变量监测数据超过+0.5mm/d及5mm报警值,隧道呈压扁的椭圆形变形。

为防止隧道变形进一步加大,施工单位及时调整施工方案,通过合理安排施工分块、工序、进度,尤其在开挖过程中通过控制挖土时间、预先铺设碎石、EPS板及模板、预制底板钢筋笼吊装、每分块底板钢筋采用机械连接、及时浇筑混凝土及回压等措施,最终有效控制了运营中地铁隧道结构变形。

6结语

在运营地铁隧道正上方、闹市区复杂的地理环境下,建造1~3层的商业建筑存在很大的风险。本工程在实施过程中,通过采取合理科学的工艺和技术措施,借鉴和引进国内外优秀成熟的隔振技术,对关键工序进行深入的研究和试验,较为顺利地完成了建设任务,过程中地铁隧道各项监测变形量均在控制之内,确保了地铁隧道的安全运营,也为类似工程的设计、施工和管理提供了良好的借鉴。

作者:张伟

转自:《建筑施工》