解析:自平衡法桩基检测技术在上下同步逆作法施工中的应用

2015-06-19

336

0

核心提示: 通过上海某上下同步逆作法工程,介绍了自平衡法桩基检测技术的基本原理、极限承载力确定方法以及在上下同步逆作法工程中的应

通过上海某上下同步逆作法工程,介绍了自平衡法桩基检测技术的基本原理、极限承载力确定方法以及在上下同步逆作法工程中的应用。相对传统静载试验,自平衡法具有试验装置简单、安全隐患小、试验时间相对较短、不受场地条件和加载吨位限制等优点,适合于上下同步逆作法工程中桩承载力大、场地紧张等情况。本工程的成功实践说明自平衡法桩基检测技术在在上下同步逆作法工程中具有很好的推广和应用价值。

1、引言

上下同步逆作法是在地下结构施工同步进行上部结构施工的关键施工工法。上部结构施工层数及进度则根据桩基的布置和承载力、地下结构状况、上部建筑荷载等确定。其中桩基承载力的确定在上下同步逆作法施工过程尤为重要。

桩基检测技术常规有堆载法和锚桩法两类方法。但针对在上下同步逆作法施工中单桩竖向极限抗压承载力较大时,常规的检测技术在场地、工期和造价均不能很好地满足对工程需要,因此考虑选择上海使用并不多的自平衡桩基检测技术。本文通过自平衡桩基检测技术在上海某上下同步逆作法工程中的成功应用,为类似工程提供借鉴意义。

2、工程概况

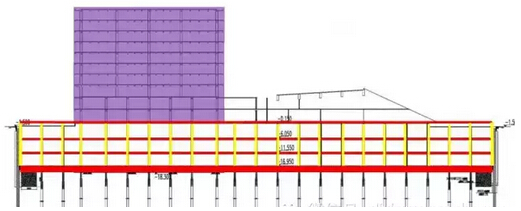

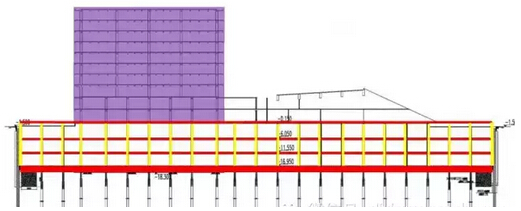

本工程位于上海国际旅游度假区的南大门,总建筑面积94847平方米,其中建筑地下面积49310平方米,建筑地上面积45537平方米,地下三层,地上十层,建筑高度45m,如图1所示。采用桩筏基础,普遍开挖深度17.5m,基坑面积1800m2。

解析:自平衡法桩基检测技术在上下同步逆作法施工中的应用

图1 项目整体概况

工程工期紧张,周边保护情况复杂,场地有限,因此采用上下同步逆作法施工。正常使用阶段中,上部结构荷载由四桩承台形式共同承担,主楼区域单桩承载力7000KN。但在逆作施工阶段中,上部结构自重和施工荷载全部由单根钻孔灌注桩承担,本工程主楼区域单桩竖向极限抗压承载力达27000KN。为确定单桩竖向抗压极限承载力,判定竖向抗压承载力是否满足设计要求以及在设计荷载作用下桩的沉降量,同时为设计提供依据,需进行基桩检测试验。

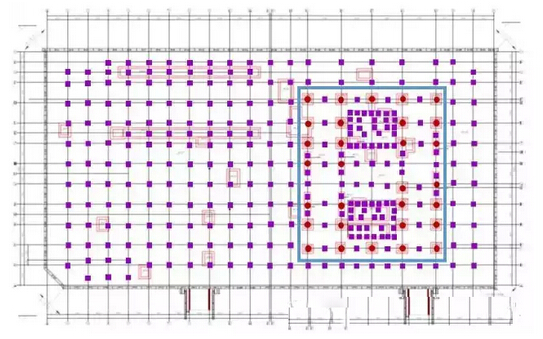

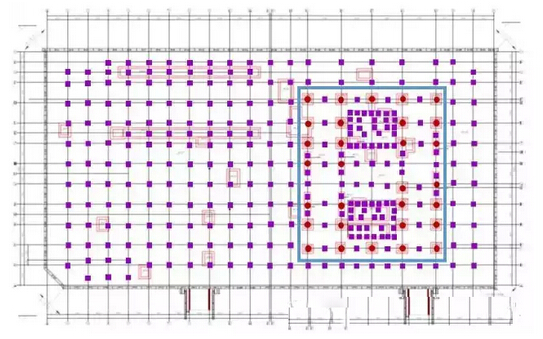

本次所进行的静载试验桩位于主楼区域,为大承载力钻孔灌注桩(标号SPC1),见图2。桩径1200mm,桩顶-14.95m,桩底标高-79.95m,有效桩长65m,桩尖进入⑨细砂层。采用桩端后注浆的施工工艺,注浆水泥量为5t,注浆压力为2MPa。

解析:自平衡法桩基检测技术在上下同步逆作法施工中的应用

图2 测试桩位示意图

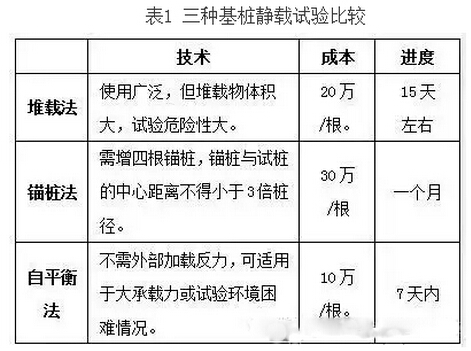

基桩静载试验主要有三种加载方法:堆载法、锚桩法和自平衡法。针对检测桩实际情况,对三种加载方法从技术、成本、进度方面进行了对比,可知自平衡法检测技术在大吨位试桩试验中具有不可比拟的优势,特别适用于类似本工程的上下同步逆作法工程的静载试验,如表1所示。

3、自平衡法静载试验

3.1基本原理

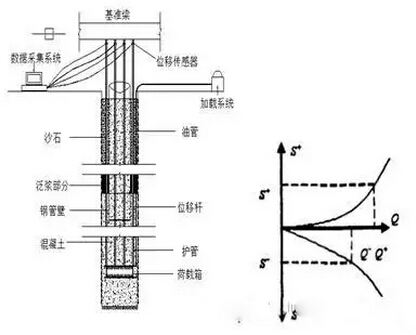

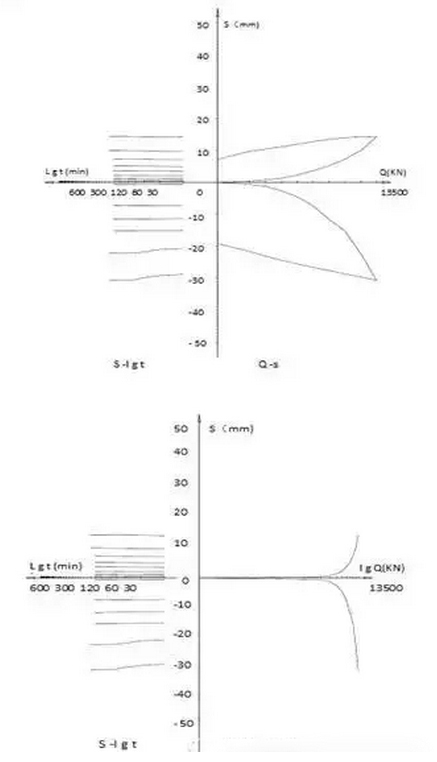

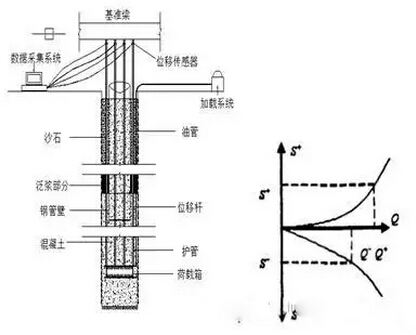

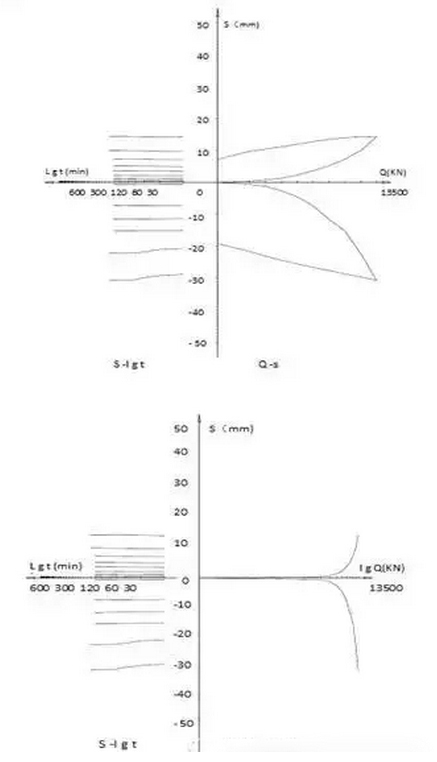

自平衡法工作原理是把一种特制的加载装置——荷载箱(荷载箱埋置深度根据桩及土层预先估算)和钢筋笼焊接在一起埋入桩内,将荷载箱的高压油管引到地面,然后浇注成桩[1-3]。由高压油泵在地面向荷载箱充油加载,荷载箱将力传递到桩身,其上部桩身的摩擦力与下部桩的摩擦力及端阻力相平衡——自平衡来维持加载。根据向上向下Q-s曲线、s-lgT曲线、s-lgQ曲线以及等效转换曲线确定基桩承载力和相应沉降,见示意图3所示。

图3 自平衡法静载试验示意图

对于上下同步逆作法工程,基坑底以上部分为钢管与填充材料之间的摩擦力,区别于常规项目中混凝土桩与土之间的摩擦力。由于前者摩擦力相对较小,在计算试验桩极限承载力时可以忽略不计。但后者必须考虑此段摩擦力,由于其计算值和实际值存在误差,因此较难精确计算试验桩极限承载力值。另外在计算时要考虑由于混凝土泛浆部分的影响。

3.2检测流程

3.2.1加载设备

1)检测桩采用一只环形荷载箱,其加载值的率定曲线由计量部门标定。

2)使用高压油泵和0.4级精密压力表进行加压,压力表最大加压值为60MPa,其压力表亦由计量部门标定。

3.2.2 位移量测

检测时每根桩采用4只电子位移测量检测桩位移量的变位,通过位移滑块固定在基准梁上,2只用于量测荷载箱顶板的向上位移,2只用于量测荷载箱底板的向下位移。

3.2.3 加载检测

检测按照《基桩静载试验自平衡法》(JT/T 738-2009)进行,加载采用慢速维持荷载法,每级加载值为预估极限承载力的1/10,按10级9次加载,第一次按两倍荷载分级加载,卸载分5级进行。每级加(卸)载后第1h内应在第5、10、15、30、45、60min测读位移,以后每隔30min测读一次,达到相对稳定后方可加(卸)下一级荷载。卸载到零后应至少观测2h,测读时间间隔同加载。整个试验过程顺利,未出现异常情况,试验数据真实可靠。

3.4 检测结果分析

3.4.1 极限承载力

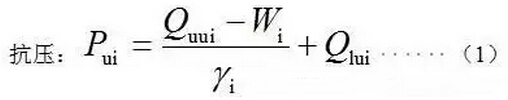

极限承载力的确定是静载试验的首要目的,根据各试桩的加载极限值,可按下式确定试桩i的极限承载力:

式中:Pui ——试桩i的单桩极限承载力,单位为千牛(kN);

Quui ——试桩i上段桩的加载极限值,单位为千牛(kN);

Qlui ——试桩i 下段桩的加载极限值,单位为千牛(kN);

Wi ——试桩i荷载箱上部桩自重,单位为千牛(kN),若荷载箱处于透水层,取浮自重;

γi ——试桩i的抗托系数,根据荷载箱上部土的类型确定:粘性土、粉土γi =0.8;砂土γi =0.7;岩石γi =1,若上部有不同类型的土层,γi i取加权平均值(本工程取γi =0.8)。

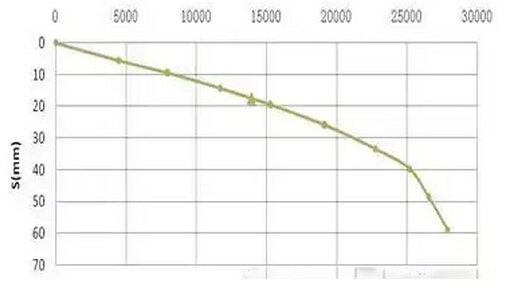

依据现场实测的数据绘制了自平衡法静载试验曲线,详见图4。上段桩的加载极限值Quu=13500KN,下段桩的加载极限值Qlu =13500KN,荷载箱上部桩自重W=2000 KN,根据公式(1)得出该检测桩的抗压极限承载力Pu=27875 KN,满足设计承载力特征值27000kN的要求。

图4 自平衡法静载试验曲线

图4 自平衡法静载试验曲线

3.4.2 等效转换

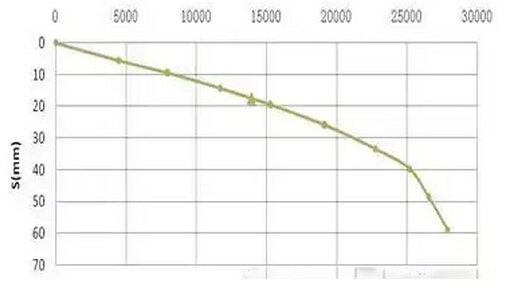

为了更准确的分析单桩的极限承载力,可以将自平衡法试验结果等效转换为传统静载试验Q-S曲线,利用传统静载的单桩极限承载力确定方法进行辅析,同时,也可以很好的验证自平衡法的有效性。

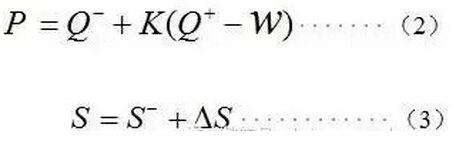

自平衡法测试结果向传统静载试验的桩顶荷载—位移曲线转换方法根据向上向下位移同步的原则拟合,即通过位移进行叠加荷载的方法。根据两种测试方法的受力分析,可以得出以下公式:

式中P为转换后桩顶荷载,S为转换后桩顶位移,Q +为荷载箱向上加载值,Q 为荷载箱向下加载值,为桩身压缩量, S -为向下位移,K为转换系数,K=1/γ。

桩上段的桩身压缩量△s为荷载箱下段荷载及上段荷载引起的上段桩的弹性压缩变形之和,即:

式中:△S1——受压桩上段在荷载箱下段力作用下产生的弹性压缩变形量;△S2——受压桩上段在荷载箱上段力作用下产生的弹性压缩变形量。

式中:Q-——荷载箱向下荷载,单位为千牛(kN);Q+——对应于自平衡法Q+-S+曲线中上段桩位移绝对值等于S-时的上段桩荷载,单位为千牛(kN);L——上段桩长度,单位为米(m);EP——桩身弹性模量,单位为千帕(kPa);AP——桩身截面面积,单位为平方米(m2);W——试桩i荷载箱上部桩自重,单位为千牛(kN)。

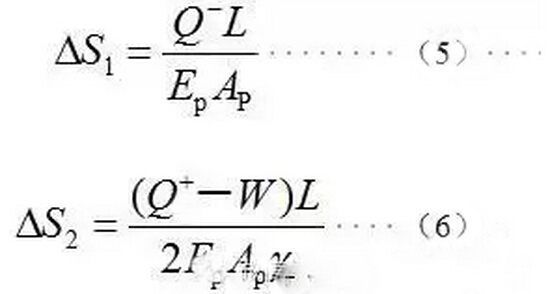

Pu的取值对于自平衡法而言,每一加载等级由荷载箱产生的向上、向下的力是相等的,但所产生的位移量是不相等的。因此,Q+应该是对应于自平衡法Q+-S+曲线中上段桩位移绝对值等于S-时的上段桩荷载。加载曲线详见图5。

图5 SPC1桩等效桩顶加载曲线

图5 SPC1桩等效桩顶加载曲线

2.5.2检测结果

SPC1桩抗压极限承载力为27875kN,根据等效转换桩顶加载曲线,其对应沉降量为58.70mm,承载力特征值为13938kN,满足设计承载力特征值13500kN的要求。对应沉降量为17.48mm,满足规范差异沉降不宜大于1/400柱距,且不宜大于20mm,详见表2。

结论

自平衡法桩基检测技术具有不占用施工场地、不影响施工进度、工地安全易保障、检测单桩承载力大、检测成本易控制等优点,而上下同步逆作法工程的桩基抗压极限承载力一般较大,使用其他形式加载的静载试验存在诸多弊端。本工程的成功实践说明自平衡法桩基检测技术在在上下同步逆作法工程中具有很好的推广和应用价值,但自平衡法在理论计算上尚有一定缺陷,荷载箱位置计算仍容易产生误差。测得的桩承载力往往较实际值小,偏于保守安全,因此自平衡法仍值得进一步的研究及深化空间。