平原站货场扩建工程货1—货2股间路基地基处理施工方案的研究

2015-07-09

267

0

核心提示:本文主要介绍在平原站货场扩建工程实施中结合工程实际情况选择最有效的地基处理方案,解决新筑路基因地基承载力不足,无法进行路基填筑施工问题。

该工程位于山东省德州市平原县境内,平原地区土质主要为粉质黏土,粉质黏土的水稳定性较差,遇水后极易使原地面表层土松散不成形,强度丧失。由于2013年6~8月份连续降雨,降水量达到630.2mm,远超该地区年均降水量507.5mm,且因该地段地势较低,地面坑洼不平,造成新建货场内地基表层土质含水量过高,受饱和土毛细水上升作用影响,导致货场内地基承载力达不到设计标准,制约工程实施。经先后对原地面地基采取降水、翻挖晾晒等处理措施后,于2013年11月份对原地面地基承载力进行了压实、检测试验,试验结果表明原地基经降水、翻挖晾晒后原状土的粘聚性、强度仍然较差,不能满足设计地基承载力要求。为保证新建货场地基稳定及路基施工质量,尽早投产启用,需对地基表层进行加固处理。

1方案比选

原施工设计图地基处理方案为:新建货场内清除地基表层0.2m种植土,清除完成后进行压实,然后回填普通土。

通过施工现场实地调查并结合当地地材分布实际情况,提出了两套方案从施工工艺、施工质量、投资控制等方面进行比选。

1.1石灰改良土方案

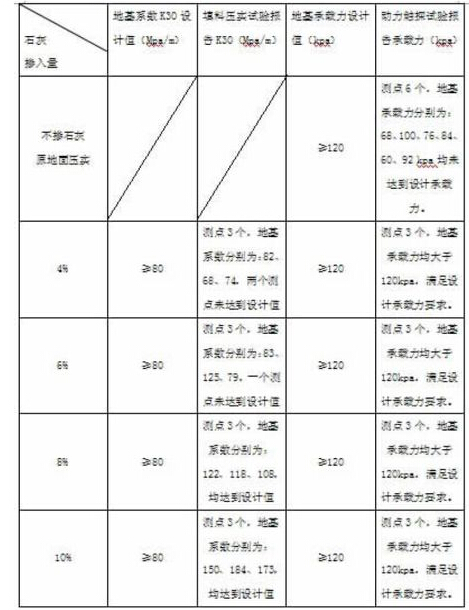

采用石灰改良土进行换填加固,加固深度0.5m(含清除表层后的0.2m),采用路拌法施工。为确定最优石灰掺入量,按照路基填筑压实工艺试验要求,分别按石灰掺入量4%、6%、8%、10%改良土进行摊铺、碾压做试验段,采用地基系数和地基承载力双指标进行试验检测,以确认在满足设计地基承载力情况下最优石灰掺入量。试验报告对比分析见表1所示。

根据试验结果确定石灰改良土的最优石灰掺入量为8%。该方案的优点是:施工工艺成熟、固结后期强度好、不渗水、投资较小。该方案的缺点是:因土质含水量较大,拌合均匀较为困难;施工准备、拌合时间较长,在强度达到要求前需要一定的养护时间;大风天气时,石灰粉易对周围环境产生一定的污染。工程量增减数量:石灰改良土增加139083m3,货场路基填土减少84127m3,增加投资750.1万元。

1.2碎石垫层方案

地基表层0.2m种植土清除完成后,铺设碎石垫层,碎石垫层厚0.35m。碎石垫层使地基表层具备一定的承载力,便于施工机械进行施工。同时,碎石垫层作为隔断层,防止地基毛细水上升,保持垫层以上货场填土路基的稳定。该方案优点是:施工简便迅速、分层摊铺完成后即可进行碾压、透水性好、强度高、刚度大、变形小。该方案缺点是:需要大量级配较好的碎石,运输距离较远、投资较大。工程量增减数量:碎石垫层增加67331m3,货场路基填土减少78887m3,增加投资837.6万元。

1.3方案比选

综合考虑技术、工期、经济等方面的因素,货场地基处理方案采用石灰土改良方案。

2石灰改良土配合比的选择与优化

2.1地质条件

该货场内地表分布有第四系全新统人工填土(Q4ml)(主要为素填土),其下为第四系全新统冲积(Q4al)粉质黏土、粉土、粉砂、细砂,上更新统积(Q3al)粉质黏土、粉土等。详述如下:

(1)素填土(Q4ml):主要为路基填土,以粉质黏土为主,黄褐色,硬塑。层厚0~3.0m,路基填土基本承载力σ0=120kpa,岩土施工工程分级为II级普通土。

(2)粉质黏土、粉土互层(Q4al):粉质黏土,黄褐色,褐黄色,软塑,局部硬塑;粉土,潮湿-饱和,稍密,局部中密,层厚4.4~12.2m,层底标高5.1~14.4m,σ0=130kpa,II及普通土。

2.2石灰改良土填料

路基填料来源于平原县城西部龙门水库取土场,土样经实验室检测,其液限WL(%)为27.6,塑限WP(%)为15.9,塑性指数IP为11.7,最大干密度ρbmax(g/cm3)为1.84,最优含水量ωopt(%)为12.5,该土样为低液限粉质黏土,进行改良。

改良土外掺料石灰来源于济南市平阴县,生石灰宜采用合格建筑钙质生石灰,其石灰的CaO+MgO含量不小于80%,CO2含量不大于9%,未消化残渣含量(5mm圆孔筛余)不大于15%。

2.3外掺料剂量

石灰剂量以石灰质量占全部粗细土颗粒干质量的百分率表示,即石灰剂量=石灰质量/干土质量。

根据实验室出具的土工试验报告,按石灰土层的厚度和石灰土的干密度及石灰剂量,计算出每平方米需用的石灰用量。

石灰土地基处理深度为50cm,其中:下层30cm,上层20cm,石灰掺入剂量为8%,石灰土的最大干密度为1.84g/cm3。

(100/8)*X+X=1840………设X为石灰重量

X=136.3(kg)………每立方米所需石灰量

每立方米石灰土所需加灰量(30cm)

136.3*(1*1*0.3)=40.89(kg)

每立方米石灰土所需加灰量(20cm)

136.3*(1*1*0.2)=27.26(kg)

3实施过程中采取的质量控制措施

3.1原材料质量控制

石灰采用生石灰,选用的石灰质量应符合规范规定,宜采用合格建筑钙质生石灰,其石灰的CaO+MgO含量不小于80%,CO2含量不大于9%,未消化残渣含量(5mm圆孔筛余)不大于15%。石灰改良土外掺料应分类堆放、与原地面架空隔离,并有防风、雨设施,防止材料受潮、变质。生石灰在使用前7~10天应充分消解,消解后的石灰将产生一定的温度,不产生扬尘,也不过湿成团,成为能通过5mm筛孔的粉状,并且要尽快使用,混合料应不含有大于15mm的土块和未消解的石灰颗粒。

3.2实施过程中质量控制

(1)本段改良土工程属大面积施工,改良厚度为50cm,合理的现场放料及均匀的拌合尤为关键。石灰和土料按标准卸入场地之后,初次拌合由挖掘机完成,挖掘机尽量将土质拌合均匀,然后推土机大致平整,在初平的同时,辅助拌合机械为旋耕犁机,旋耕犁机进行来回翻整,第一遍由中心向两侧,第二遍再由两侧像中心翻整,最后由路拌机拌一遍,保证改良土拌合质量及拌合均匀。

(2)施工过程中,严格按照铁路路基施工技术指南规定的“三阶段、四区段、八流程”的施工工艺组织施工,改良土每层填筑压实厚度不超过30cm,两工作段的纵向搭接长度不小于2m,混合料中不含超尺寸颗粒土块、未消解石灰颗粒和素土层,压实机械采用重型振动型压路机,严格按照经试验确定的工艺参数进行碾压施工,碾压遍数不少于六遍,行驶速度不超过3km/h,碾压时,各区段交接处应互相重叠压实,纵向搭接长度不得小于2.0m,纵向行与行之间的轮迹重叠不小于0.4m,上下两层填筑接头应错开不小于3.0m,每层施工完毕,检验合格后方可进行下道工序施工,确保路基压实施工质量。

(3)改良土填筑施工质量检验采用地基系数K30(Mpa/m)和压实系数K双指标进行质量控制,碾压成型后的路基面压实系数应大于0.90,地基系数K30应大于80Mpa/m。

4结语

该段路基地基采用石灰改良土处理于2014年2月至2014年4月施工完毕,

经检测,地基承载力检测数据全部达到设计要求,从根本上解决了因土质含水量较高,填料无法压实,地基承载力不能满足设计要求问题,同时石灰改良土固结后期强度好、不渗水,且较碎石垫层处理方案投资小,节省了投资87.5万元,取得了良好地技术、经济效益。

参考文献:

[1]TB10001-2005铁路路基设计规范[S]

[2]TB10106-2010铁路工程地基处理技术规程[S]

[3]杨广庆.路基工程[M].北京:中国铁道出版社,2007