驾驶室上加装翻车保护装置的目的,是为了在翻车事故中保障驾驶员的生命安全和减少财产损失。1967年11月,美国工程与工业机械技术协会首先提出了在工作环境恶劣、易翻车的矿用自卸车上配装适当的保护装置。而现在配备性能合格的翻车保护装置,已成为发达国家对工程车辆的强制性要求。

1.主要结构

工程车辆翻车保护装置有2种:一种是安装在驾驶室外的独立式的翻车保护装置。其骨架与驾驶室底板通过螺栓连接在一起,驾驶室底板通过减振装置与支架连接,然后再通过螺栓与车架连接。另一种是翻车保护装置与驾驶室制做成一体,它以翻车保护装置作为驾驶室的骨架,驾驶室底部的加强筋则与车架通过螺栓连接,这种驾驶室被称为安全驾驶室。

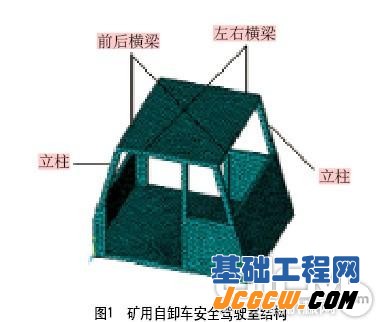

图1为某矿用自卸车安全驾驶室结构,其翻车保护装置为四支柱框架焊接结构,由4根立柱、顶部4根横梁和盖板焊接而成。4根立柱下端向外侧倾斜一定角度,立柱上端与横梁焊接在一起,形成左、右面与前、后面均呈梯形的主体承载结构。安全驾驶室整体通过减振垫、螺栓与车架连接。

图1 某矿用自卸车安全驾驶室结构

2.性能要求

国际标准ISO3471:1994中,对工程车辆翻车保护装置的4项性能要求如下:

一是最小侧向承载能力。其作用是保证翻车时该装置能穿入未冻土壤,阻止车辆的进一步翻滚。

二是最小能量吸收能力。其作用是保证翻车后该装置会产生挠曲,有抵抗连续冲击的能力。

三是垂直承载能力。其作用是保证车辆处于颠覆状态时,已经变形的翻车保护装置能支撑住整个车辆,以避免司机被轧伤。

四是纵向承载能力。其作用是保证当车辆横向翻车时,该装置能穿入土壤,防止车辆进一步翻滚。

3.加载试验特点

加载试验是评价和改进翻车保护装置性能的一种十分有效的途径。根据 ISO3471的规定,翻车保护装置加载试验之前,必须在其相关部位标定出各个方向的载荷作用点,并按最恶劣的条件加载。加载顺序是侧向—垂直方向—纵向。在加载过程中,不得对翻车保护装置进行校正或维修。

其中的侧向加载是最苛刻的试验,多数不符合要求的翻车保护装置是因为侧向承载能力达不到要求,或者侧向能量吸收达不到要求。垂直加载不合格的原因多数情况是因为翻车保护装置顶部构件刚度太小,巨大的垂直载荷使被加载构件形成了塑性铰梁机构,从而导致翻车保护装置变形过大。纵向加载不合格的原因,是纵向承载构件局部刚度不连续或者纵梁刚度太小,导致塑性铰提前形成,无法继续提高承载能力。