加固杭州市石祥路立交桥在宣杭线K4+193处下穿铁路,与铁路斜交,交角21.16°。立交桥主体结构为6.5+8.5+8.5+6.5m分离式钢筋混凝土框架,框架基础采用35 35cm钢筋混凝土小方桩,桩长10m。设计为在不中断宣杭铁路行车条件下,采用D型钢便梁架空线路,钢筋混凝土框架采用先中孔后边孔,边顶进边压桩的方法进行施工。

1 地质、水文情况

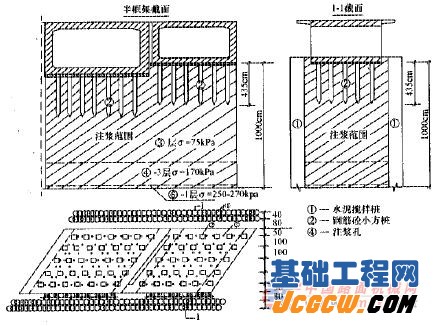

铁四院杭州勘测设计处的勘测资料揭示,桥址处地质情况自上而下为:①-1杂质土层,厚度3.0m,σ=70-80kPa;②-2粉质粘土层,厚度约为2.0m,软塑-流塑,σ=100kPa;③淤泥质粘土层,厚度约8.5m,流塑-软塑,σ=75kPa;④-3粉质粘土层,厚度约为2.1m,软塑,σ=170kPa;⑥-1粘土层,厚度约为9.2m,硬塑,σ=250~270kPa。框架桥基底及其影响范围土层为弱透水性土层,地下水位距地表为0.5~2.1m,属孔隙潜水,主要由大气降水补给。

2 问题的产生

为满足杭州市关于石祥路全线通车的工期要求,经设计、监理同意,决定改顶入法施工为明挖现浇法施工。由此,产生以下两个问题:(1)受轨下净高限制,无法使用打桩机将钢筋混凝土小方桩打入持力层,同时也无法采用其他桩基础形式;(2)由于钢筋混凝土小方桩无法打至设计持力层,设计基底置于淤泥质粘土层③,该土层压缩性高,承载力低(σ=75kPa),无法满足设计要求。同时,该土层又厚达8.5m,无法采用换填、挖砂井等常规基础处理方法。

3 加固方案的选定

经反复比较、分析、论证,在既不改变桥下净高,又能满足设计基底承载力要求的条件下,选定以下加固方案:(1)基坑开挖后将原设计钢筋砼小方桩第一节4.35m,按设计桩位打入持力层;(2)在钢筋混凝土框架两端各打2排水泥搅拌桩进行封闭,然后对封闭的持力层土体进行注浆,以达到提高承载力的目的。

4 加固方案的实施

(1)小方桩:在预制场按设计图纸预制好,达到设计强度后运至现场,用汽车吊吊入简易导向架,用经改装的反铲挖掘机将小方桩压入土体并至规定的标高。施工时,要保持桩位准确,并使导向架垂直度误差小于1%。

(2)框架两端封闭桩:框架两端封闭桩采用水泥搅拌桩,主要起封闭、约束框架基底持力层土体,防止注浆液渗出框架范围以外的土体,达到挤密持力层和提高土体承载力的目的。施工前破除既有道路路面,用挖掘机挖除路面垫层和基层,场地平整后,框架两端各采用一台JPEZ-II型搅拌机按孔距、排距均为40cm的间距逐排、逐孔施打。成桩工艺采用两次搅拌两次喷浆的施工工艺,做到搅拌均匀,确保成桩质量。水泥搅拌桩桩径不小于50cm,相邻桩的搭接为10cm,相邻桩的施工间隔不超过12h。水泥采用32.5号普通硅酸盐水泥,用量为70kg·m-1,水灰比1:0.5,搅拌桩施打深度为:慢车道框架下12m,快车道框架下11m,深入粘土层分别为2.28m和2.48m。

(3)压密注浆:总体施工顺序为先中孔快车道框架,后边孔慢车道框架;每个框架施工顺序为先四周后中央,先下层后上层,最后全面补浆。注浆孔布设是根据浆液有效范围,重叠,使被加固土体在平面和深度范围内连成一个整体的原则确定的。通过试验,据公式r=(3Kh1r0t/βn)1/3计算,浆液扩散半径r=70cm,注浆孔间距dmax=100cm。设计地质勘测资料表明,承载力σ=250~270kPa的粘土层顶面标高为-9.5m,为充分保证注浆加固深度达到承载力较高的下卧层(粘土层),从而确保基底持力层的承载力满足设计要求,注浆孔深度为慢车道框架底以下10m,绝对标高-9.78m,穿入粘土层0.22m(图1)。

(4)注浆:注浆前连接好注浆管路,先注入清水检查设备及管路连接是否完好和牢固;注浆设备检查完好后即可进行注浆,注浆过程中按施工规范要求详细记录注浆时间、注浆压力和注浆量;当注浆压力和注浆量都达设计终值要求或发生窜浆、冒浆时,即可结束该孔的注浆;注浆全部结束后,应用清水将注浆管、注浆设备冲洗干净,以防浆液在注浆管及压浆泵中凝固堵塞。

(5)注浆机具设备:本工程所用注浆机具设备主要有:注浆泵(往复式YSB-250/120型),注浆管路、流量计、压力表、注浆管。注浆管采用自制花管,用Φ40mm镀锌钢管加工而成,端部打尖封闭,距端部20cm处开眼,开眼长度100cm,眼孔直径4~6mm。

(6)安设注浆管:将加工好的注浆管插入钢筋砼框架底板预埋的套管,由小型振动压管机将注浆管压入规定的深度,并用麻丝嵌塞注浆管与套管之间的间隙。

(7)浆液制备:本工程采用双浆液。根据现场试验,采用水灰比为0.72的水泥浆和40°Be’的水玻璃做配浆原料,双液浆体积配合比为:水泥浆∶水玻璃=1∶0.35,为改变浆液和凝胶时间,配浆时掺入0.2%的缓凝剂。水泥浆采用立式搅拌机拌制。浆液搅拌要均匀,随拌随用,间断注浆时,要对浆液不停地搅拌,防止浆液沉淀和离析影响吸浆管的畅通,并在送入注浆泵前要进行过滤,以免堵塞浆孔。

(8)注浆:由于注浆深度较大,现场采用分层注浆的方法,由深至浅逐层注浆,分层厚度80~100cm,尽量使注浆加压范围成为统一的整体。注浆压力:最底层初始压力为0.45~0.45MPa,终压为0.55~0.85MPa,每提高一层按20kPa递减。单孔注浆量根据下式计算:Q=λπr2hβ;式中:Q—单孔注浆量(m3);λ—浆液利用系数;r—浆液扩散半径(m);h—注浆段长度(m);β—土体孔隙率。

(9)注浆施工注意事项:要确保注浆设备状态的良好,特别是压力表、注浆流量表。因为通过压力表可以了解土层中浆液的压力变化;通过流量表可调整和控制两种浆液之间的比例和注浆量。因此,应根据施工的实际需要选用相应性能的压力表和流量表。在注浆过程中,特别是首孔注浆,应认真做好注浆记录,包括:注浆孔位置、孔深、注浆压力、时间、注浆量等,以便分析,总结并改进注浆参数和方法。为防止注浆管不易拔出的现象发生,在注浆过程中,每隔一定时间,人工晃动或锤击一下注浆管。

5 效果检验

注浆28d后,按注浆孔2%的比例,采用动力触探测试加固的持力层土体的力学指标,检验点的合格率100%,平均值超过设计要求;快车道通车后通过对钢筋砼框架长达3个月的沉降观测,当平均沉降值达2.8cm后即趋于稳定。说明用钢筋砼短桩+压密注浆的方法对框架基础进行加固处理,达到了预期目的,很好地解决了工期与质量的矛盾问题。

6 结束语

在特殊条件下,采用钢筋砼短桩+压密注浆的措施,达到了对软弱地基加固的目的,在本工程中取得了成功,与其他加固方法相比,具有使用设备简单、工序简化,作业人员劳动强度低、降低工程造价幅度大的优点,但注浆施工是一项隐蔽性工程,注浆效果的好坏与加固土体的物理力学性能以及注浆参数的选择有关,需要在今后的工程实践中不断总结、改进与完善。