中国建筑第八工程局有限公司 张 宽

中建八局第三建设有限公司 刘伯虎

前言:

针对不同的地质条件,根据不同的建筑荷载情况,敢于创新,充分利用地质构造中不同深度、不同承载力的持力层,结合建筑荷载需要,灵活采取不同长度和不同类型的桩作为桩基础,不但很好发挥出不同桩的优势特点,从而大大降低了成本。

摘要

本工程通过全国首例同一承台内钻孔灌注桩和预应力管桩的组合型桩基承台的成功应用,为建筑结构构造复杂、荷载不均匀、地基承载力不均匀、抗拔桩和承压桩差异较大时,在桩基类型选择上提供更多思路。

1、工程地质概况

某科研保密项目---某大学行政信息中心主楼12层,地下室1层(层高4米)。地质特点为较典型的滨海平原及滩涂,地质构造上部为软弱高压缩性的粘土、淤泥土,埋深36米左右有两层中密状圆砾,上层圆砾厚度约为2.5米,下层圆砾厚度约为2.0米,上下圆砾层中间夹有厚约1.5米呈塑状,高压缩性粘土层,再以下为中密高压缩性粘土,至70米深为粘土夹中细砂,为中压缩性,层厚约10米左右。其中地层埋深36米左右有两层中密状圆砾(是本工程优化的较短的预应力管桩的持力层),上层圆砾厚度约为2.5米,下层圆砾厚度约为2.0米(上下圆砾层中间夹有厚约1.5米可塑状,高压缩性粘土层),再往下延伸为中密高压缩性粘土,至70米深为粘土夹中细砂,为中压缩性,层厚约10米左右(是本工程优化的较长的钻孔灌注桩的持力层)。

2、设计概况

2.1 引言

《建筑桩基技术规范》JGJ94—94之3.2.3.4条规定:“同一结构单元宜避免采用不同类型的桩”。经过本工程成功的实践检验后,新版《建筑桩基技术规范》JGJ94—2008因此取消了此条款内容。

2.2 桩基础的组合形式

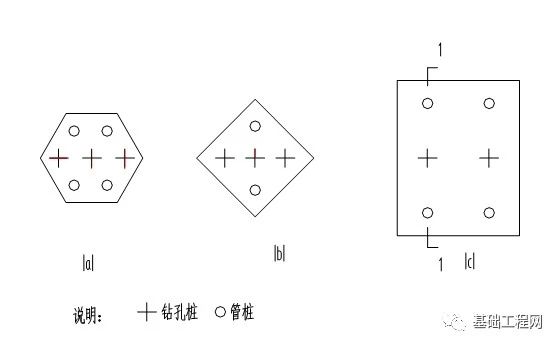

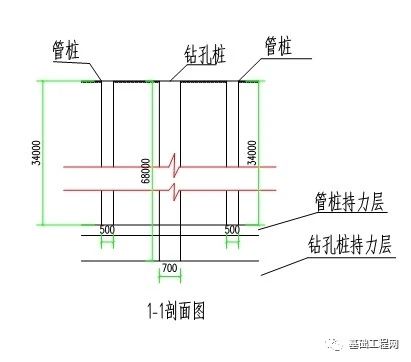

本工程由主楼基础由钻孔灌注桩和预应力管桩两种桩型组成,而且在同一承台内几何对称分布,该组合桩基础形式在国内国际属于首例。具体上主楼运用了132根Ф700和12根Ф600,长度均68米(桩顶埋深2米)的混凝土钻孔灌注桩(施工以桩端进入中密实粘土夹中细砂持力层为主30-50cm为准);另外包括104根PTC-A500长度34米的预应力混凝土管桩,所以基础形式为长度34米预应力管桩和68米钻孔灌注桩两种桩型的组合型桩基础。其中混凝土钻孔灌注桩持力层为埋深约70米的粘土层夹中细砂;预应力混凝土管桩的持力层为埋深36米左右有两层中密状圆砾的上层圆砾层。而且两类桩在同一承台内按一定的几何对称分布,组合有4桩、5桩、6桩、7桩的复合桩承台。多种布桩形式的承台内桩位布置见下图2-1。

(a) 七桩承台 (b)四(五)桩承台 (c)六桩承台

图2-1 同承台不同桩布置及剖面示意图

3、工程特点和难点

(1) “不同类型组合桩”的沉降差异、受力差异与按各自的设计承载力分配荷载有关,也就是说“不同类型组合桩”在承载力不同情况下共同作用于同一荷载时,如何按承载能力大小的比例分配荷载,这就要求通过调整各类桩的沉降量、变形量等解决荷载二次或再次、多次再分配和重新平衡问题。

(2)施工上解决两种组合桩施工的工艺,决不是两种工艺的简单相加,不但要考虑两类桩各自的特点和独特的施工工艺,而且要考虑两类不同桩相互影响、相互干扰甚至损伤情况,等因素并需要一一化解排除。这就要求方案预判十分严谨、科学、全面。

(3)根据建筑形式和结构特点,更加合理布置同一承台不同桩型的相对位置的安全性、可靠性、实用性、合理性、科学性、经济性。

4、施工工艺及参数控制

由于本工程设计的创新,在缺乏组合桩基础施工经验和资料的情况下,使施工难度大大增加。但施工过程中本着知难而进、严格创新的精神,克服重重困难,解决一系列技术难题,制定如下施工工艺。

4.1两类桩施工顺序

由于同一承台内有两类桩,而且两类桩施工先后都彼此有相互影响:若先施工预应力管桩,则扰动土层后不利钻孔灌注桩成孔,管桩对土层产生的应力在钻孔桩成孔时产生应力释放,会降低两种桩的摩檫承载力(两种桩均以摩擦力为主),而且后施工钻孔桩成孔时易缩径塌孔,使位于浅持力层的预应力管桩的持力层因塌孔而降低摩擦力甚至局部产生负摩擦力;若先施工钻孔灌注桩,也有塌孔使预应力管桩持力层流失等缺陷,但钻孔灌注桩施工通过成孔时泥浆护壁完全可以避免塌孔。经反复分析论证,最终确定了“先长后短,先深后浅,先非挤土桩、后挤土桩”的施工顺序,即先施工钻孔灌注桩后施工预应力管桩。

4.2两类桩施工先后的影响及措施

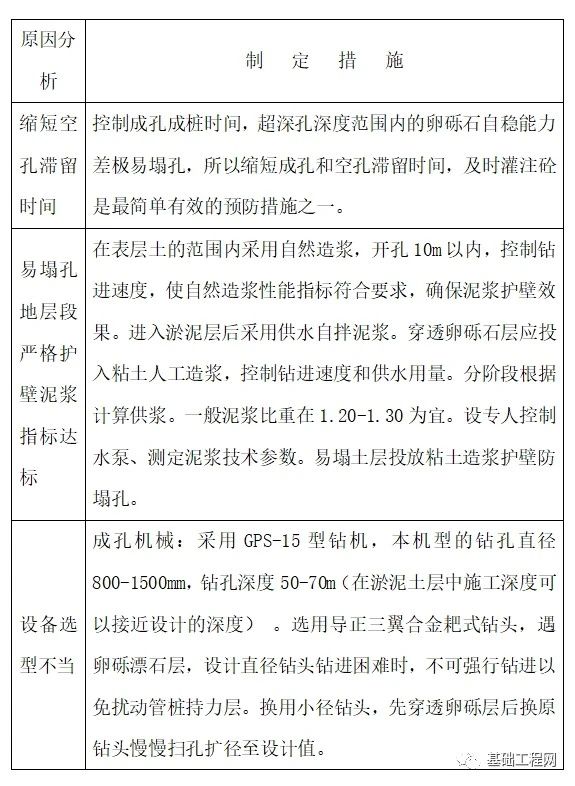

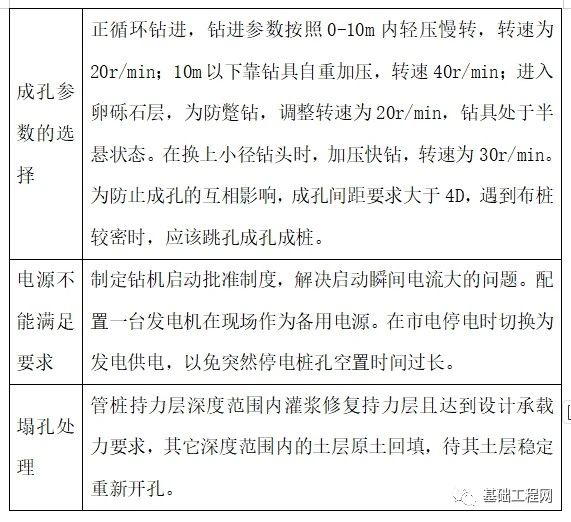

先施工钻孔桩,若塌孔使管桩的持力层有所流失,经过因果分析,找到导致塌孔的原因,经过分析讨论,制定措施如下表4-1:降低两类桩施工相互影响的措施。

表4-1降低两类桩施工相互影响的措施

4.3两类桩的衔接时间

作为组合桩,钻孔灌注桩的桩身混凝土的强度越高,预应力管桩施工时挤土产生的应力和振动对钻孔灌注桩的损伤就会越小。为准确测控钻孔桩混凝土强度,施工时留置多组同条件养护试块作为钻孔桩身砼强度的阶段性检测,从而确定预应力管桩施工的恰当时间。本工程作为全国首例同承台组合桩,为了保证质量,保护好先施工的钻孔灌注桩,特意待钻孔桩砼强度达到100%后(钻孔桩灌注28天后),才开始施工预应力管桩,施工时为保进度分区段测试钻孔灌注桩身混凝土强度、分阶段插入预应力管桩的施工,依次流水衔接。

4.4 降低挤土效应影响

(1)如何减少管桩的流水方向

挤土方向对钻孔桩挤土效应最小,采取合理流水和跳打,即同一承台内或小区段内以至整个施工流水规划,都是“由内向外”、“由点到片”、“由片到面”进行流水;桩距较小(4倍桩径以下)桩数较密时,采取跳打施工。场地要求硬化,保证移机方便且减少桩机对土体局部不均匀加载。保证流水方向,不能因为场地软弱移机不便随意移机而忽略流水要求。

(2)管桩的锤型选择与组合桩的质量保护

预应力管桩施工时选用的锤型与组合桩的施工工艺相符,锤重不能太大,避免振动能量过大、挤土速率过快,影响钻孔灌注桩身混凝土质量,而且易打碎管桩头,而且对预应力管桩接桩质量也有影响;但锤太小也不利于预应力管桩沉桩,而且也易造成预应力管桩疲劳破坏。经分析地质特点和钻孔灌注桩身砼设计强度,本工程选用2.5吨桩锤比较合适,施工也比较顺利。

(3)管桩“双控”指标主次的确定与调整沉降差的关系

“双控”是指“摩察桩停打标准以标高为主贯入度为辅”和“端承桩停打标准以贯入度为主标高为辅”的控制标准。摩察桩沉降较端承桩略大。本工程卵砾石层地质分布等高线变化较大,卵砾石层密实度厚度不均匀,施工时根据不同地层确定“双控”操作标准:对于圆砾石层厚度和密实度较大时,管桩达到持力层时贯入度明显突增,震动剧烈,应立刻停锤,以免打碎管桩,且对钻孔桩砼有振动影响;对于圆砾石层厚度和密实度较小时,贯入度变化不明显,振动轻微,应继续送桩至设计贯入度,降低的桩顶标高待开挖后接桩弥补;介于上述两者之间时应在桩身划刻度线,借助水平仪测控最终贯入度,确定停锤的标准。

4.5深基坑开挖时两类不同桩型的保护

本工程开挖深度3米多,而且开挖深度内为自稳性能很差的淤泥质软弱土层,在开挖断面极易滑坡塌方,对抗倾覆能力较差的管桩很容易造成剪切破坏而断桩,但钻孔桩相对来说抗剪切性能较好。所以开挖要分层进行,临时停歇断面更不可留在管桩位置处。护坡支点若选择桩不可用管桩,适当的可用钻孔桩作为支护支点。

5、使用意义和经济效果

布桩特点:主楼桩基采用的直径ф700/600长68米的钻孔桩和直径ф500长36米的预应力管桩,其中钻孔桩沿纵轴线方向布置,管桩沿横轴线布置。

该设计是充分利用“深浅”两个“持力层”,采用了“长短两种组合桩”,在满足工程需要的前提下,从而大大降低成本。这种设计思想在含有夹砂、卵砾石地层构造的地质条件下,为降低成本提供了很好的启发和先例。

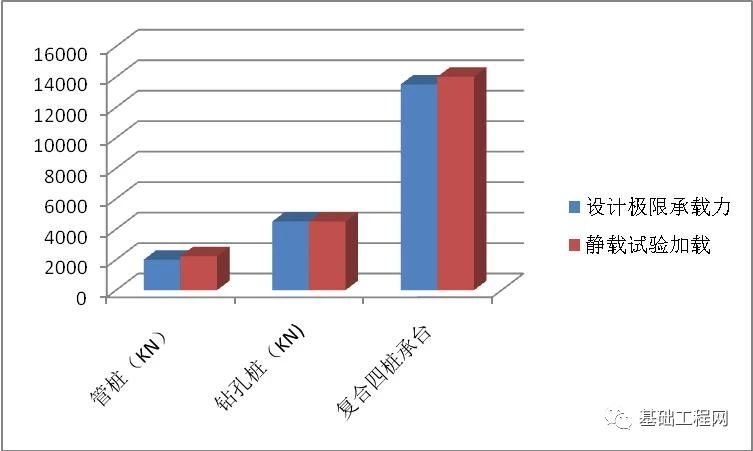

经现场静载试验,管桩设计极限承载力2000kN,试验加载达2217.6kN;钻孔桩设计极限承载力4500kN,试验加载大于4500kN。2根钻孔桩和2根管桩的复合4桩承台设计极限承载力13500kN,试验加载大于14010kN。均符合或超过原设计极限承载力要求,并满足规范沉降量规定。两种桩的受力各有特点:管桩设计极限承载力2000kN,试验加载达2217.6kN;钻孔桩设计极限承载力4500kN,试验加载大于4500kN。承载能力钻孔桩占70%,管桩占30%。

并且在工程完工后多年的后续研究跟踪检验中,其应力应变检测、两种桩的质量、沉降等均达到预期的效果。

如下图5-1:

图5-1 组合桩静载试验结果

在工程完工后多年的后续各项应力应变检测中,两种桩的质量、沉降等均达到预期的效果。总结出组合桩的设计参数、新工艺的施工工艺。

6、结论

6.1满足结构要求和承载力要求

经静载试验,管桩设计极限承载力2000kN,试验加载达2217.6kN;钻孔桩设计极限承载力4500kN,试验加载大于4500kN。2根钻孔桩和2根管桩的复合4桩承台设计极限承载力13500kN,试验加载大于14010kN。均符合或超过原设计极限承载力要求,并满足规范沉降量规定。

6.2大幅降低成本

该工程原设计全部为钻孔桩(含三幢裙楼),造价为1100万元多;经主楼使用这种复合桩基,裙楼为管桩,造价降为450万元(含三幢裙楼),比初始设计降低650万元,降低60%,而且,这种复合桩基成为在保证工程质量的前提下,是降低成本很有效的基础形式。这种不同类型、不同长度的桩的复合桩基,在国内该工程尚属首例,为大大降低成本启发新的思路。

本文摘自《第十二届深基础工程发展论坛论文集》