涡压式旋转分层扩径桩成桩方法

2014-10-30

386

0

核心提示: 关键词:桩,挤扩桩,涡压,旋转分层,施工技术

摘 要 总结了现有各种变截面扩径桩施工方法的优缺点。提出且验证了涡压挤

关键词:桩,挤扩桩,涡压,旋转分层,施工技术

摘 要 总结了现有各种变截面扩径桩施工方法的优缺点。提出且验证了涡压挤扩机理,并将其应用到变截面扩径桩施工工艺中,介绍了涡压挤扩设备及施工工艺流程。结果表明,采用涡压挤扩方法实施变截面桩的施工工艺在理论上可行,具有较强的适用性,涡压挤扩方法将为桩基础行业注入新的活力。

扩径桩可大幅提高桩基础承载力已成为不争的事实,所以目前国内外岩土工程界都在做扩径桩研究,尤其是扩径桩的施工工艺研究,通过扩径来提高桩的承载力。提出了螺纹桩、螺杆桩、支盘桩等若干扩径桩的施工工艺,但上述扩径桩的施工工艺都存在各种问题,从而阻碍了扩径桩的推广。例如,预制螺纹桩在施工时由于扭矩很大容易开裂,这样对其自身的抗扭强度要求很高,这就要求增加钢筋混凝土强度,造价很高;而现浇螺纹桩在工程实践中经常出现由于土体承载力较大,设备自重或压力不够,土对钻具的反力大于钻机压力,致使钻杆出现原地旋转“打滑”,这时就会破坏螺牙之间土体的抗剪强度,虽然成桩后看似是有螺纹,但实际上螺牙之间土体已被剪坏,成了直筒桩,失去了扩径桩应有的性能;支盘桩在液压承压盘回缩以及灌注混凝土的过程中,容易造成扩径部坍塌,导致桩身颈缩和夹泥,成为废桩。

为了克服现有技术存在的上述缺陷,提出了涡压挤扩机理,设计了涡压挤扩钻具,并在实验室内进行了方向性验证试验,首次将涡压挤扩钻具应用于扩径桩的成桩工艺中。试验表明:该成桩设备和方法能有效地实现沿桩身不同部位挤压扩径的目的,施工所用的钢套管可重复利用,施工简单,无需开挖原土,缩短工期及降低造价,桩体承载力大,适用于各种砂性土质和黏性土质。

1 传统扩径桩发展状况

1.1变截面桩的发展历史

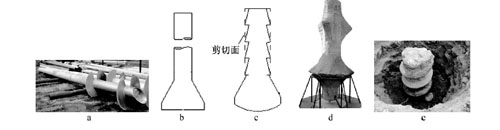

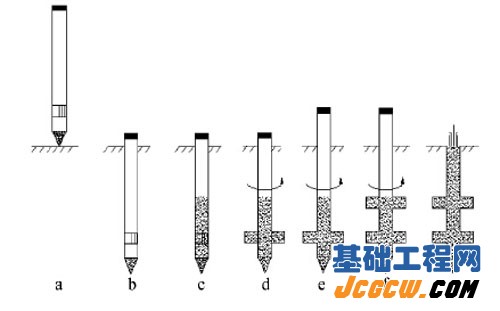

随着桩基理论的发展与工程经验的积累,传统的等截面桩不能充分发挥桩的承载力,造成人力和物力的浪费,此时变截面桩就在等截面桩基础上逐步发展起来,1833年,英国人AlexanderMitchell设计了一种带螺纹叶片的钢预制桩-螺纹锚杆桩用于泰晤士灯塔基础,是最早的应用记录(见图1a);1893年,人工挖孔扩底桩在美国问世(见图1b),人工挖孔桩掀起了一场桩基历史上的革命,至今还有诸多国家在人工挖孔桩的基础上研究新的扩底桩,如我国近年推荐采用锅底形扩底桩,日本也在该领域做出了很大贡献;20世纪50年代后期,印度开始在膨胀土中采用多节扩孔桩(见图1c);20世纪60年代和70年代,印度、英国及前苏联在黏土、砂土、粉土、黑棉土和黄土中采用多节扩孔桩;20世纪80年代后期,张俊生发明挤扩多分支承力盘混凝土桩(简称支盘桩) (见图1d);21世纪初,李波扬等发明了螺纹桩施工技术(见图1e)。

图1 变截面扩径桩发展历史

1.2变截面扩径桩承载能力成倍提高原因

变截面桩与直杆桩相比其承载力机理具有其自己的独特性,使得承载力能大幅度提高,其原因可归结为以下几点。

1)荷载逐级传递将轴向荷载通过扩径端逐级传递到各土层中,使桩端荷载减小,能充分发挥桩身及土层的承载潜力,充分利用不同地基土层较高的承载力,而不将荷载过多地传递到桩底,避免由桩端持力层单独承受荷载,导致桩端持力层破坏。

2)增大接触面积变截面使得桩与土的接触面积增大,能有效发挥桩、土之间相互作用的能力,增加桩体的稳定性,提高承载力。

3)桩体外形粗糙桩-土界面形状凹凸不平,可以获得较大的桩侧阻力。

4)挤压地基土体扩径部挤密土体,使土体强度得到提高,在承受荷载时,支端显示出很大的阻力,充分调动了地基土中储备的潜力。

1.3变截面扩径桩存在的问题

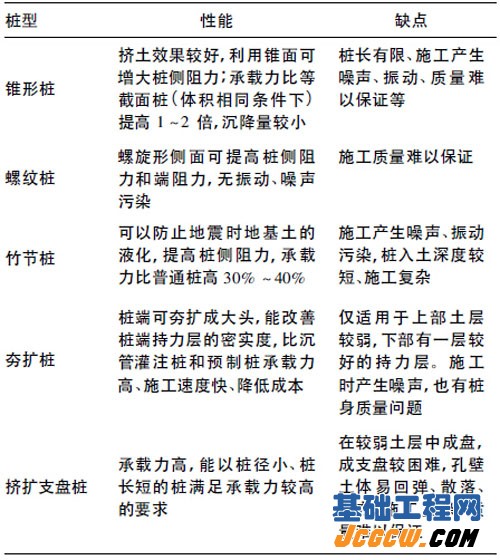

目前结合实际来看,变截面桩承载效果显著,但整体应用仍处于技术开发阶段。施工工艺存在障碍,很难保证理想成桩;理论分析不成熟,成桩机理尚不明确。常见的变截面扩径桩的特点和性能如表1所示。

表1 几种变截面桩的特点和性能

从表1可以看出,变截面扩径桩在承载能力方面具有突出的优势,但施工工艺方面都存在各自的劣势,致使其难以广泛推广,为此本文采用涡压挤扩机理,提出一种新的变截面扩径桩施工方法,即涡压式旋转分层扩径桩的施工方法。

2 涡压挤扩机理介绍

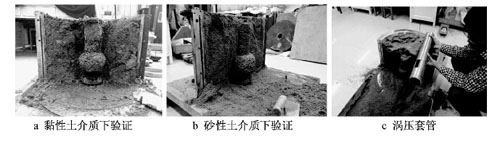

涡压挤扩机理是利用涡压叶片在旋转的过程中使涡压腔内的流态混凝土获得动能和静压能(其中静压能占主导),获得静压能的流态混凝土经过涡压腔口被涡压套管挤压到套管外的周围土体中,使流态混凝土在深度土层位置向水平方向挤扩。此机理已在实验室内得到充分验证(见图2)。运用

图2 涡压挤扩机理的试验验证

涡压挤扩机理进行扩径桩的施工,石子被挤入到周围土体中形成扩径体,能够有效地挤密桩周土体;水泥浆被挤扩、带入到扩径体中与石子凝结固化之后,形成了坚实的扩径部。通过在不同深度的地基土层设置扩径部,增大了接触面且挤密了地基土,在受压时,扩径部将轴向荷载分级分配给不同地基土层,充分利用不同地基土层较高的承载力,而不将荷载过多地传递到桩底,避免由桩端持力层单独承受荷载,导致桩端持力层破坏。

3 涡压挤扩设备

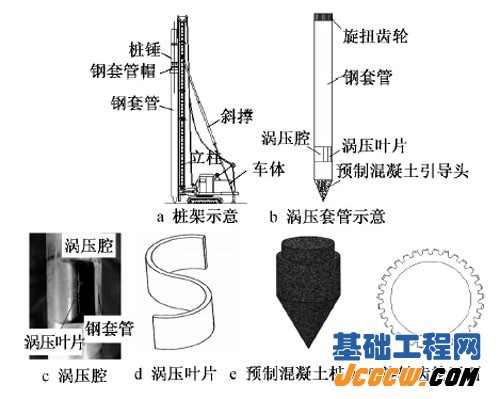

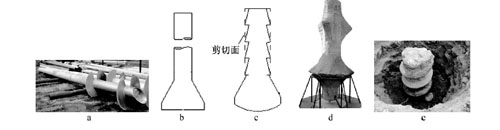

涡压式旋转分层扩径桩的施工设备主要包括挤扩设备和桩架两大部分,如图3所示。挤扩设备由涡压钢套管、旋扭齿轮、涡压腔、预制混凝土桩头组成(见图3b),桩架由锤击装置、旋扭装置、车体、立柱和斜撑等组成(见图3a)。

图3 涡压挤扩设备

钢套管底部为开口,顶部设置与旋扭设备匹配的齿轮。靠近钢套管底部的内侧设有涡压腔(见图3b),涡压腔由涡压叶片和涡压叶片上、下两端之间的钢套管所围成的空间组成;在涡压叶片处开设2个对称的涡压腔口,作为流态混凝土向外水平挤压出口,每个开口的宽度(沿钢套管圆周方向的长度)为钢套管1/4周长,开口高度与涡压叶片的高度相同(见图3c);涡压叶片由两个完全相同的半圆环钢板反对称焊接而成,呈S形(见图3d),涡压叶片两端之间的直线距离与钢套管的直径相同;S形涡压叶片的两端分别与涡压腔出口的竖向侧边焊接固定,将焊缝打磨光滑,涡压叶片所采用的钢材型号、钢板厚度与钢套管的钢材型号、钢板厚度相同,保证涡压叶片与钢套管之间连接形成顺滑曲面,利于流态混凝土向外水平挤压;钢套管底部的内、外径尺寸与预制混凝土桩头形状、尺寸匹配,使得混凝土桩头恰好能嵌入钢套管底部,并留有一定空隙以保证套管拔出时能够顺利与预制混凝土桩头脱离(见图3b,3e);旋转齿轮内侧为光圆柱面,外侧设有啮合齿,旋转齿轮的内径与钢套管的外径相同,旋转齿轮的顶面与钢套管的顶面平齐,旋转齿轮箍焊在钢套管的顶部外侧,旋转齿轮作为锤击套管和旋扭套管的传力装置(见图3b,3f)。

4 涡压式旋转分层扩径桩的施工工艺流程

利用前述成桩设备进行涡压式旋转分层扩径桩施工的具体工艺流程如下:

1)第1步:钢套管就位(见图4a)将预制混凝土桩头对准要锤管入土的部位,将钢套管落在混凝土预制桩头上。

2)第2步:锤管入土(见图4b)利用夯锤将钢套管连同混凝土预制桩头一同打入土层至预定标高。

3)第3步:灌注混凝土(见图4c)将扩径桩所用的混凝土从钢套管顶部灌注到钢套管内。

4)第4步:旋扭套管(见图4d)将旋扭动力设备连接到钢套管顶部的旋转齿轮上,通过转动旋转齿轮带动钢套管一同旋转,在涡压叶片的挤压驱动作用下,套管内混凝土经过涡压腔口被沿水平方向涡压挤扩到周围土体中,起到扩径、挤密的作用,达到涡压扩径的目的;旋扭至预先设计的扩径尺寸之后,结束旋扭。

5)第5步:提升套管(见图4e)完成涡压扩径之后,提升钢套管至上一需要形成扩径部的土层。

6)第6步:实施上一土层的涡压扩径(见图4f)重复第3~4步,完成上一层土层的涡压扩径。可根据工程需要形成扩径部的数量,重复实施第3~5步。

7)第7步:拔出钢套管(见图4g)将所有需要形成扩径部的部位实施涡压挤扩完毕之后,将混凝土灌注到钢套管内部至地面位置,缓慢拔出钢套管,插入钢筋笼,完成该桩的涡压挤扩工作。

图4 涡压式旋转分层扩径桩的施工工艺流程

5 结语

分析了传统变截面扩径桩的发展历史、优势及其不能广范推广的原因,首次提出了“涡压挤扩机理”,并将其应用到涡压式旋转分层扩径桩的成桩方法中,详细说明了涡压挤扩设备的设计方案及扩径桩施工工艺流程。可知,涡压挤扩设备简单,易加工制作;现行的桩基础施工设备与涡压式旋转分层扩径桩施工工艺所用的设备兼容性好,略加改造即可用于本方案。综合分析表明,采用涡压挤扩法实施涡压式旋转分层扩径桩的方案可行,具有较强的适用性。随着对“涡压挤扩机理”更深入的研究,还可将其应用到岩土工程领域中的诸多方面,如地基处理、抗拔桩、泥浆护壁和锚固支护土体等。也可将其扩展应用到其他技术领域,如石油行业中所用到的固井技术、机械领域的流体机械等。