顶管遇地下韧性障碍物处理施工技术分析

2015-03-05

1287

0

核心提示: 摘 要:因地下环境不确定因素多,顶管工程经常需要穿越一些障碍物,如何经济有效地处理障碍物是顶管施工技术中的难题之一。

摘 要:因地下环境不确定因素多,顶管工程经常需要穿越一些障碍物,如何经济有效地处理障碍物是顶管施工技术中的难题之一。以白龙港南线东段工程为例,对顶管遇韧性PE给水管采取的土体预加固、顶管机刀盘改制等技术进行了探讨,取得了良好的效果。

关键词:地下工程;顶管;障碍物;PE给水管;处理措施

作为一种成熟的非开挖施工工艺,顶管施工法具有施工精度高、综合成本低、环境污染少等优点,近年来已广泛应用于城市给排水、电力等市政管道工程。但是,由于地下环境的不确定性、地下障碍物探查技术的局限性等原因,顶管工程经常会遇到地下障碍物。如何经济有效地处理这些障碍物仍是顶管施工技术中的一大难题。根据工程实际和现场条件,顶管施工遇到障碍物后,可采取避让障碍或清除障碍两种处理方式。

1)避让障碍就是通过调整管道轴线避让障碍物,一般用于障碍物具有实用价值而无法清除的情况。调整轴线往往会造成成本的增加和工期的延误,甚至如果是在顶进过程中遇到障碍物,还需倒拔顶管机,增加了施工难度和风险。鉴于此种情况,在不影响管道功能的前提下,顶管地下错位对接技术也有所应用。

2)清除障碍,可分为地面清障和地下清障。地面清障在地表进行,采取支护开挖、钢板套箱或全套管钻机等方式清除障碍物后再顶管施工,对场地要求较高,且清障后的回填土质量对后续顶管施工影响较大。地下清障是在不开挖地表的前提下清除障碍物,有人工清障和机械清障两种方式。前者一般需配置气压舱,工人在气压下打开顶管机面板上的人孔清除障碍物,操作环境恶劣,且管道口径需适合施工人员进入;后者则通过改装掘进机刀盘,机械切磨障碍物,多用在已知障碍物的情况下。

地下机械清障在顶管工程中常用于清除低强度的刚性物质,如木桩、混凝土块等,处理具有一定强度的韧性物质的实例并不多见。本文以具体的工程实践为例,对顶管机清除Φ560中口径PE给水管的技术措施进行探讨。

1工程概况

1.1工程背景

白龙港南线东段工程敷设2根长约26km的污水干管,采用顶管法施工。管材采用F型钢承口式钢筋混凝土管,4000mm超大口径,壁厚32cm,顶管覆土8~11m,主要穿越第④层淤泥质黏土,部分遇到第③层淤泥质粉质黏土,其物理力学性质指标如表1所示。

1.2遇障情况

表1 顶管穿越土层主要物理力学性质指标

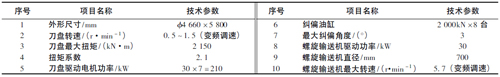

表2 TP4000土压平衡顶管机技术参数

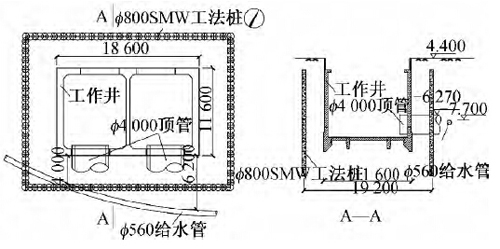

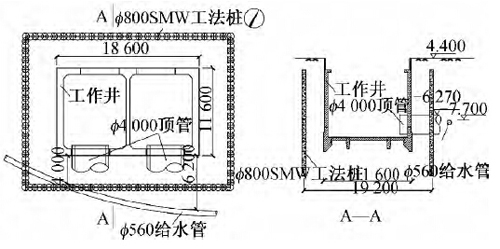

该工程某顶管区间长970m,顶管标高-6.270~-10.910m,采用大功率、大刀盘土压平衡式顶管掘进机(见表2)。顶管工作井为沉井,井壁外4m设Φ800三轴SMW工法桩。在实施工法桩过程中,桩机多幅桩位遇到不明障碍物,遇障标高-7.700m。经现场勘察,判明该障碍物是已废弃的Φ560给水管,PE80材质,壁厚50mm,采取定向钻施工工艺。顶管标高与障碍物相交,二者的位置关系如图1所示。

图1 顶管与PE管相互关系示意

废弃PE管位于顶管洞口前方4~7m范围,该管口径大、管壁厚、强度高、韧性大(断裂伸长率达350%),且在地面下12m深,处理难度大。最初设想采用“地面清障”方案:①地面基坑支护开挖,将废弃管暴露后挖除;②从地面钻孔到废弃管位置,再采用专用工具将其逐段切成碎块。经分析,此类处理方案费用高、工期长,而且对环境影响大,顶管出洞风险高。综合考虑顶管机大功率优势、清障成本、出洞风险等因素,最终采用了“地下机械清障”的处理方案,即改造顶管机刀盘结构,通过增加先行刀切削PE管,达到清障目的。

PE给水管材质结实、韧性大,极易在未被切削成段之前跟随顶管机前进或缠绕刀盘,这可能会导致大范围的土体扰动,影响洞口周边的管线安全并加大出洞风险。为此,先对废弃管部位的土体进行加固改良,一方面可提高土体性能,减小沉降,另一方面又可对PE管起到一定的固定作用,便于切削。另外,考虑到特殊应急情况,顶管机后方的管节内预埋钢环,以备安装气压舱需要。

2.1土体加固

根据废弃管位置,在原来洞口土体加固的基础上,将加固区沿顶管方向向外延伸7.2m,横向宽18.2m,深16.6m。采用Φ800高压旋喷桩,搭接长度200mm。旋喷桩的水泥掺量设定为:地面到管顶上方1.2m为12%,管顶上方1.2m到管底下方1.2m为25%。

2.2刀盘改造

该工程选用扬州某厂生产的TP4000土压平衡顶管机,具有功率强大、全断面大刀盘、可变频调速等特点,其主要参数配置如表2所示。

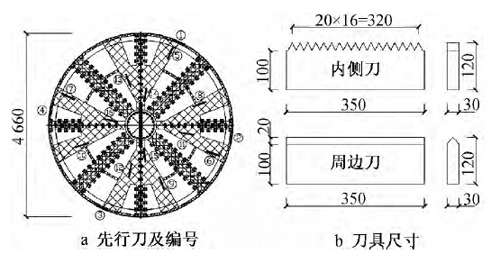

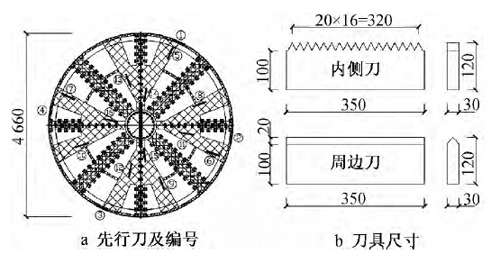

图2 顶管机刀盘先行刀布置

为了切削PE管,在顶管机刀盘上增加了16把先行刀。刀具宽350mm,厚30mm,通过焊接方式与面板连接。先行刀高120mm,比原刀具高出30mm,其目的是让先行刀先接触PE管,并通过较宽的锯齿进行切割。先行刀布置方式如图2所示,刀盘周边设4把,主要用于切断顶管迎面的PE管;刀盘内每隔400mm设1环3把,共设4环,用于将PE管分段切断,便于从Φ700螺旋输送机排除。

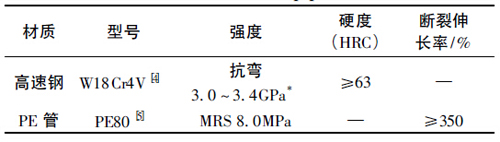

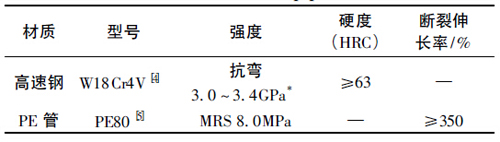

先行刀材质选用W18Cr4V钨系高速钢(俗称白钢),具有高强度、高耐磨性和高耐热性的特点,其与PE管的主要力学性能对比如表3所示。

表3 先行刀及PE管的主要材料性能

2.3应急措施

顶管机切削韧性PE管所引起的顶管上方、两侧土体流失可能会远大于正常顶管情况。为了防止洞口周边地下管线(电缆、燃气等)及行车轨道的下沉破坏,对相应设施布置了实时监测点,根据监测数据采取跟踪注浆措施。

切割后的PE管如果无法分段切断,可能会堵住面板上的出土口,影响顶管出土,甚至会缠绕在刀盘上,导致刀盘停转。为此,制订了相应的应急预案:在顶管机后方的两节混凝土管内侧预埋钢环,配置25mm厚Φ4000钢封门和Φ800气压舱门,在全气压下从顶管机入孔处人工清障。

2.4施工控制

清障位置在顶管出洞处,需加强施工管理,保证顶管出洞安全(不出现大面积地表坍塌)和顶管机正常运转(不出现螺旋输送机螺杆断裂、刀盘缠绕不转等)。为此,施工前制定了一系列的控制措施:顶管机接触障碍物后,严格控制顶速≤10mm/min,避免PE管在两端被切断前跟随顶管前进导致的带土现象;密切关注顶管机刀盘电流变化,严禁顶管机长时间超负荷状态运行;定期监视螺旋输送机运转情况,发现异响立即排查原因;实时跟踪监测和顶进数据,沉降或顶力一旦超出报警值即启动应急预案。

3实施效果

顶管出洞后约4m刀盘接触到PE管,一直延续到洞口外约50m,螺旋输送机持续有切削物排出。切削PE管时,顶管机正面土压力控制在0.12MPa左右,顶进速度8~10mm/min。排出物长20~55cm,宽5~15cm,有明显的切削痕迹,如图3所示。切削、排出PE管的整个过程持续约1周,未启用气压舱应急预案。

图3 螺旋输送机排出的PE管碎片

顶管机刀盘接触PE管时的电流达240~250A,转速0.8r/min,换算转矩近1100kN·m,约是正常顶进时的2.5倍,但远小于刀盘的最大允许转矩2150kN·m。顶管机进洞后,实测先行刀磨损2~5mm。洞口周边有燃气、电缆等管线,清障及排障过程中,洞口土体监测点沉降5~10mm,未出现大幅度沉陷;在未启用地面跟踪注浆的情况下,顶管贯通后的洞口最大沉降26mm,沉降控制良好。

综上可知,清障方案在切削障碍物和控制地表沉降方面达到了预期效果。但由于部分排出物尺寸较大,发生了数次螺旋输送机叶片卡壳现象,施工中通过螺旋输送机反复、缓慢地正反转循环操作,才逐渐将PE管碎片进一步轧碎后排出。

4结语

顶管施工采用直接切削穿越PE给水管类障碍物具有一定的技术难度,本工程通过改制顶管机刀盘,成功清除了Φ560中口径的PE给水管,这主要得益于以下几点。

1)土体预加固对PE管起到了很好的固定作用,防止了韧性管的滑移和缠绕,并有效改良了土体性能,减小了地表沉降。

2)先行刀选用了合理的材质、“周边刀+内侧刀”的布置原则,较好地实现了切断、分离障碍物的目的。

3)顶管机刀盘总功率高达210kW,动力充足,为切削障碍物提供了有力保障。

不足的是,切削后的PE管未达到理想的输出尺寸,一定程度上影响了螺旋输送机出土,今后在类似工程中可通过加大先行刀布置密度、螺旋输送机入口增设切削装置等方式解决。

作者:陈晓晨,黄金明

转自:《施工技术》